Die Wahl des richtigen Werkstoffes

nahezu jeder Konstrukteur und beinahe jeder Zerspaner muss sich damit auseinander setzen.

Inhaltsverzeichnis

- Allgemeines

- Festigkeiten von Aluminium Walz- und Gussplatten

- Härte von Aluminium Walz- und Gussplatten

- GLEICH Klassifizierung von Aluminium Walz- und Gussplatten

- Physikalische Eigenschaften

- Beständigkeit gegen äußere Einflüsse

- Mechanische Eigenschaften und Besonderheiten

- Technologische Eigenschaften

Allgemeines

In diesem Beitrag behandeln wir, bis auf eine Ausnahme (Rundstangen aus EN AW 2007 [AlCu4PbMgMn]), ausschließlich die technisch wichtigsten Aluminium Walz – und Gussplatten. Für Fragen zu anderen Aluminium-Legierungen wenden Sie sich bitte an Ihre Ansprechpartner im Vertrieb der GLEICH Aluminium Service-Center GmbH & Co. KG oder an das Technische Produkt Management der GLEICH Aluminiumwerk GmbH & Co. KG. Hier kann Ihnen zu allen Themen rund ums Aluminium fach- und sachkundig geholfen werden.

Nahezu jeder Konstrukteur -aber auch beinahe jeder Zerspaner- muss sich mit der Frage des für die Anwendung richtigen Werkstoffes auseinandersetzen. Der Wunsch, die berühmte eierlegende Wollmilchsau zu finden, wird wohl kaum erfüllbar sein. Dafür gibt es aber eine schier unübersichtliche Auswahl unterschiedlichster Werkstoffe, aus der es gilt den bestmöglichen Kompromiss zu finden. Oftmals werden dann aus Verzweiflung Werkstoffe gewählt, die im besten Fall „nur“ hoffnungslos überqualifiziert sind, damit aber u.U. das Endprodukt überflüssiger Weise deutlich verteuern.

Für die richtige Werkstoffwahl ist es unumgänglich, die individuellen Eigenschaften der technisch wichtigen Aluminium-Legierungen zu kennen.

Kennt der Anwender diese, ist schon der erste Schritt für eine kostengünstige Herstellung eines qualitativ hochwertigen Endproduktes getan.

In diesem Beitrag stellen wir die Eigenschaften einer Auswahl von technisch wichtigen Aluminium-Legierungen vor.

Die in den Tabellen im blauen Fettdruck hervorgehobenen Werkstoffe sind Bestandteil des GLEICH-Lieferprogramms (Auskünfte zu verfügbaren Dicken, Formate, Lieferzeiten, etc. finden Sie in unserem GLEICH Aluminium Online Shop oder erfragen diese bei Ihrem zuständigen Vertriebsmitarbeiter).

Ein Irreführender Begriff: Aluminium Gussplatte

Das hören wir immer wieder:

„Eine Gussplatte kommt überhaupt nicht in Frage!“

Wir können das sehr gut verstehen, ist eine „echte Gussplatte“ auch immer mit Porosität behaftet – Poren und Lunker in Millimeter-Größe sind üblich. Nur dann müsste sie auch aus einer Aluminium Gusslegierung hergestellt sein, also aus einer EN AC Legierung.

Unsere G.AL® Gussplatten werden jedoch aus Knetlegierungen „EN AW“ hergestellt. Der Begriff „Gussplatte“ stammt daher, weil die Vormaterialien für unsere Gussplatten sogenannte Walzbarren sind. Und diese werden im vertikalen oder horizontalen Strangguss gegossen. Wie der Name es schon sagt, werden die Walzbarren originär für die Herstellung von Walzplatten genutzt.

Im Gegensatz zur Herstellung einer Walzplatte, für die ein Walzbarren mit z.B. Dicke 600 mm bis auf das z.B. auf das Walzplattenmaß 20 mm heruntergewalzt (umgeformt) wird, wird für die Herstellung von G.AL®-Gussplatten der Barren einer Wärmebehandlung unterzogen und mittels Bandsägen in Platten aufgesägt. Bei G.AL®-Gussplatten bleibt somit das ursprüngliche Gussgefüge des Barrens erhalten, bei Walzplatten wird das Gefüge dagegen in Walzrichtung gestreckt.

Aufgrund der Gefügeausprägung und der bei G.AL®-Gussplatten fehlenden Gefügeausrichtung, werden unsere Aluminiumplatten somit als „Gussplatten“ bezeichnet.

Und die Porosität? Darf man getrost vergessen. Die Walzbarren weisen lediglich eine normale Mikroporosität auf, die sich jedoch in den umgeformten Produkten (Walzplatten) wiederfindet. Mit Mikroporosität ist somit jede Walzplatte (legierungsabhängig) ab Dicke ca. 20 mm (hochfeste Aluminium Legierungen), spätestens jedoch ab ca. 60 mm (naturharte Legierungen) behaftet.

Zumindest G.AL®-Gussplatten sind da besserer Qualität: GLEICH gibt extrem enge Gießparameter für die Barren vor, die die Bildung von Porosität nahezu ausschließen.

Sprechen alle von Mikroporosität in Walz- und Gussplatten, darf man bei GLEICH-Produkten eigentlich nur über angeblich unvermeidbare Nano-Porosität reden…

…und das noch nicht einmal bei allen G.AL®-Produkten. Unsere DYNAMIC-Gussplatten würden sich über Nano-Poren beschweren …

Hinweis zu G.AL® Gussplatten

Weiter zu erklärende Begriffe sind

- Rohgussplatten = allseitig gesägte Platten bzw. daraus kundenspezifische gefertigte Zuschnitte

- Formenbaugussplatten = allseitig gesägte Platten bzw. daraus kundenspezifische gefertigte Zuschnitte

- Präzisionsgussplatten = beidseitig mit engsten Toleranzen feinstgefräst und mit Schutzfolie versehen

Die Schutzfolie von GLEICH bietet mit einer Dicke von 80 µm höchsten Schutz vor Beschädigungen auch im Zerspanungsprozess.

Festigkeiten von Aluminium Walz- und G.AL®-Gussplatten

Die Festigkeiten dürften wohl bei fast allen Anwendungen das erste Entscheidungskriterium darstellen und werden hier folgerichtig als erstes besprochen.

Festigkeiten von Aluminium Walzplatten

Gemäß DIN EN 485-1 müssen die Proben für die Festigkeiten von Walzplatten nur bis Dicke 40 mm aus der Plattenmitte (quer zur Walzrichtung) entnommen und geprüft werden, hier werden also die schlechtesten Werte ermittelt, die Gefahr von Bauteilversagen ist also relativ gering.

Bei Walzplatten mit einer Dicke >40 mm müssen die Proben bei ¼-Plattendicke (quer zur Walzrichtung) entnommen und dokumentiert werden.

Für genormte Aluminium Walzplatten müssen bestimmte Mindestfestigkeiten eingehalten werden. Die Mindestfestigkeiten für Walzplatten sind in der Norm DIN EN 485-2 verbindlich geregelt.

Die tatsächlichen, wahren Festigkeiten einer Walzplatte, nämlich der schwächste Bereich aus der Plattenmitte, bleibt eine unbekannte Größe. Kann der Konstrukteur ruhigen Gewissens die Betriebssicherheit gewähren…?

Festigkeiten von Aluminium Gussplatten

Aluminium Gussplatten, egal von welchem Hersteller, unterliegen in ihren Festigkeiten keiner verbindlichen nationalen oder internationalen Norm.

Es gibt keine verbindlichen Prüfmethoden und/oder vorgeschriebenen Prüfumfang und es bleibt dem jeweiligen Hersteller überlassen, ob er Prüfungen vornehmen will oder nicht.

Bezüglich der mechanischen Eigenschaften gelten ausschließlich die Angaben im Prospekt/Datenblatt des jeweiligen Herstellers.

Bei G.AL®-Produkten erfolgt die Werkstoffprüfung über den gesamten Querschnitt des Werkstoffes: korrekte Aussagen zur Belastungsfähigkeit sind möglich.

GLEICH ist weltweit der einzige Hersteller von Aluminium Gussplatten, der systematische Werkstoffprüfungen an jeder Produktions-Charge vornimmt und somit Abnahmeprüfzeugnisse 3.1 inkl. der tatsächlichen Werte der mechanischen Eigenschaften liefert.

Hinweis zu Angaben in Prospekten/Datenblättern

Der Straftatbestand des Prospektbetruges wurde bereits Ende der 1990er-Jahre aus dem Strafgesetzbuch ersatzlos gestrichen! Somit können in den Prospekten und Datenblättern folgenlos Phantasie-Daten genannt werden!

Ausnahme: wenn der Hersteller für ein einzelnes Produkt ein „Werkstoff-Leistungsblatt“ erstellt, haben diese Werte absolute Gültigkeit.

Hinweis zur Werkstoffwahl

Wenn bei einer Anwendung die Festigkeit des Werkstoffes das alleinige Merkmal zur Auswahl darstellt, muss die vorgegebene Festigkeitsklasse verwendet werden. Walzplatten aus EN AW-7022 können in einem solchen Fall Walzplatten aus EN AW-7075 problemlos substituieren.

Der Werkstoffzustand muss zwingend berücksichtigt werden! Ohne Rücksprache mit dem Konstrukteur/dem Besteller und dessen schriftlicher (!) Bestätigung darf/sollte kein Legierungswechsel vorgenommen werden!

Ein eigenmächtiger Wechsel des Werkstoffes erfüllt streng genommen den Tatbestand des Betruges; auf jeden Fall kann dies zur einseitigen Aufkündigung des Liefervertrags durch den Besteller führen.

Härte von Aluminium Walz- und G.AL®-Gussplatten

Bei Aluminium steht die Härte nur in einer sehr eingeschränkten Korrelation zur Festigkeit. Der Spruch aus der Stahlbranche „Je härter ein Stahl, umso fester ist dieser“ hat somit bei Aluminium nur eine sehr, sehr begrenzte Gültigkeit. Bei Aluminium ist die Härte eher den physikalischen als den mechanischen Eigenschaften zuzuordnen.

Prüfverfahren zur Bestimmung der Härte von Aluminium

Verbindliches Messverfahren ist die Härte nach Brinell mit Wolframkarbidkugel (HBW). Prüfungen nach HBS (Härte Brinell Stahlkugel) sind seit Anfang der 1990er-Jahre unzulässig.

Andere Prüfverfahren, z.B. Vickers, Rockwell, etc., haben für Aluminium keine Gültigkeit.

Wichtiger Hinweis zur Härte von Aluminium

Die Härte ist bei Aluminium keine genormte Größe, sie dient nur der Information. Die Härte muss von den Herstellern der Halbzeuge nicht geprüft/ermittelt und auch nicht dokumentiert werden. Ansprüche jeglicher Art bezgl. der Härte sind unzulässig und dürfen nicht geltend gemacht werden.

Ausnahmen: Wird in einem „Abnahmeprüfzeugnis 3.1“ oder in einem „Werkstoff-Leistungsblatt“ die Härte ohne den Hinweis „gilt nur der Information“ oder einem sinngemäß gleichen Text genannt, muss der Anwender davon ausgehen, dass ein Anspruch auf Erfüllung (Einhaltung) besteht.

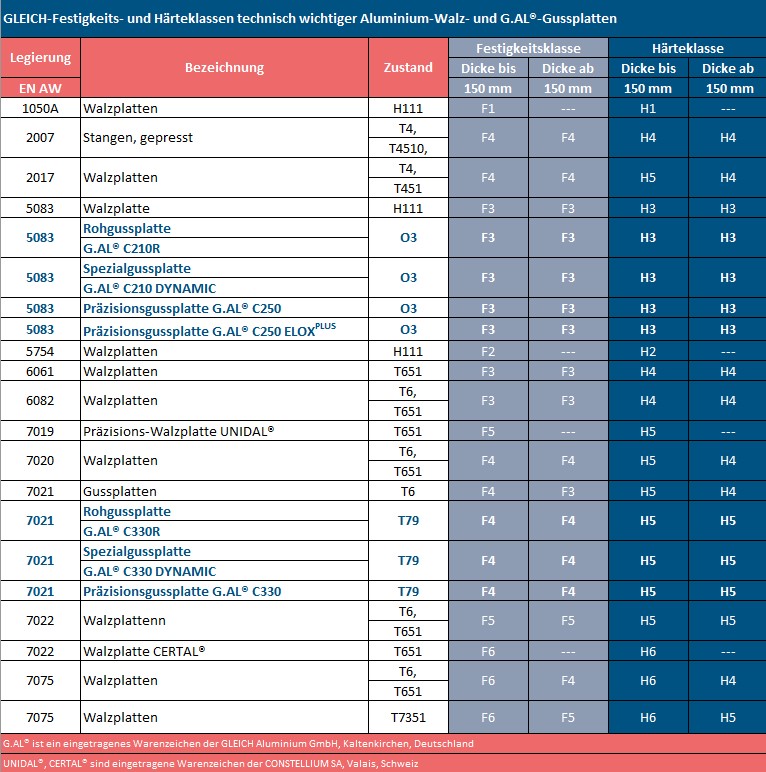

GLEICH Klassifizierung von Aluminium Walz- und G.AL®-Gussplatten

Für eine rasche Vorauswahl haben wir die in diesem Beitrag vorgestellten Werkstoffe in sechs Festigkeits- und Härteklassen eingeteilt, wobei die Klasse 1 die geringste Festigkeits-/Härteklasse darstellt. Die Klassifizierung von Zugfestigkeit und Härte ist vom Verfasser dieses Beitrags aus praktischen Erwägungen aufgestellt worden und hat sich sowohl bei GLEICH als auch bei vielen Kunden bestens bewährt. Diese Klassifizierungen sind kein Bestandteil verbindlicher nationaler oder internationaler Normen und stellen geistiges Eigentum des Verfassers dar.

Die GLEICH Festigkeitsklassen sind in Tabelle 1 dargestellt, wobei es notwendig ist, insbesondere bei den hochfesten Legierungen der Reihe 7000, AlZnMgCu-Gruppe, eine Dickenstaffelung zu berücksichtigen.

Härteklassen

Die Härte des Werkstoffes ist für bestimmte Anwendungen ausschlaggebend. Ebenfalls in Tabelle 1 sind die GLEICH Härteklassen aufgeführt.

In Tabelle 2 sind die Festigkeits- und Härteklassen der technisch wichtigsten Aluminium Walz- und Gussplatten aufgeführt.

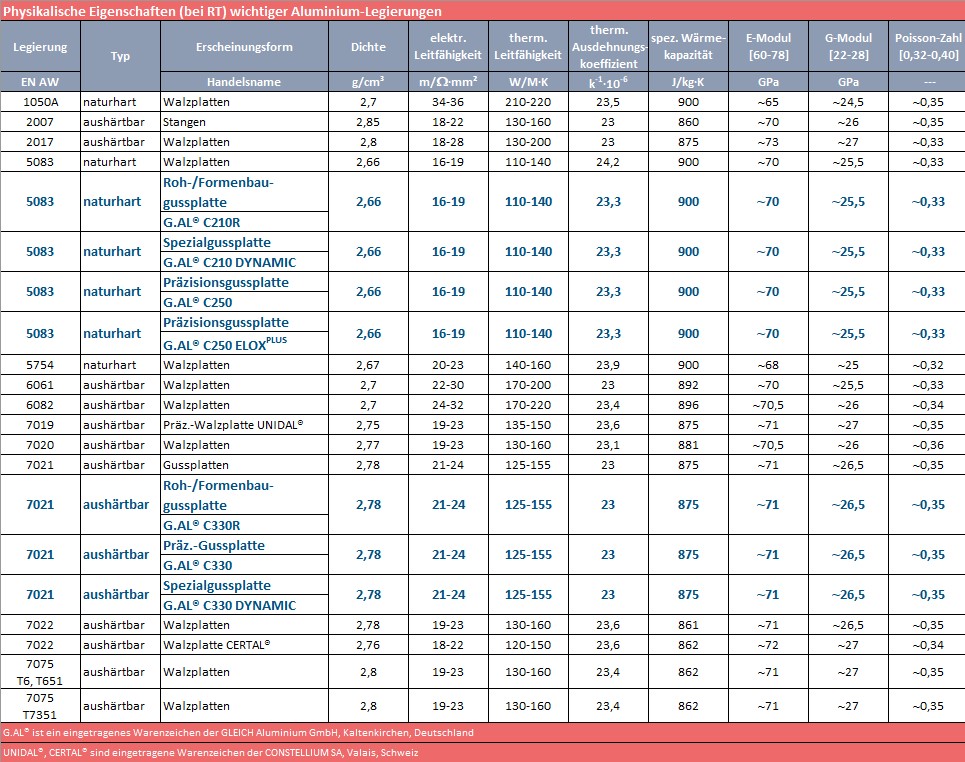

Physikalische Eigenschaften

Für eine Vielzahl von Anwendungen sind Kenntnisse über die physikalischen Eigenschaften der jeweiligen Aluminium-Legierungen unerlässlich. Tabelle 3 zeigt die diesbezüglich wichtigsten Kenndaten.

Zu diesen Eigenschaften zählen u.a. auch E-Modul, G-Modul und Possion-Zahl. Die Werte dieser Kenngrößen können grundsätzlich leicht schwanken, sie weisen aus diesem Grund das vorangestellte Symbol „~“ auf.

Für nahezu 98% aller Anwendungen sind die legierungsspezifischen, näherungsweise genauen Werte nicht notwendig. In diesen Fällen werden die, wie im Stahlbau auch üblichen, Pauschalwerte für Aluminium herangezogen:

- E-Modul GPa ~ 70 (E-Modul)

- G-Modul GPa ~ 25 (auch Gleit-, Scher-, Torsionsmodul genannt)

- Poisson-Za ~ 0,33 (Werkstoffkonstante ohne Einheit)

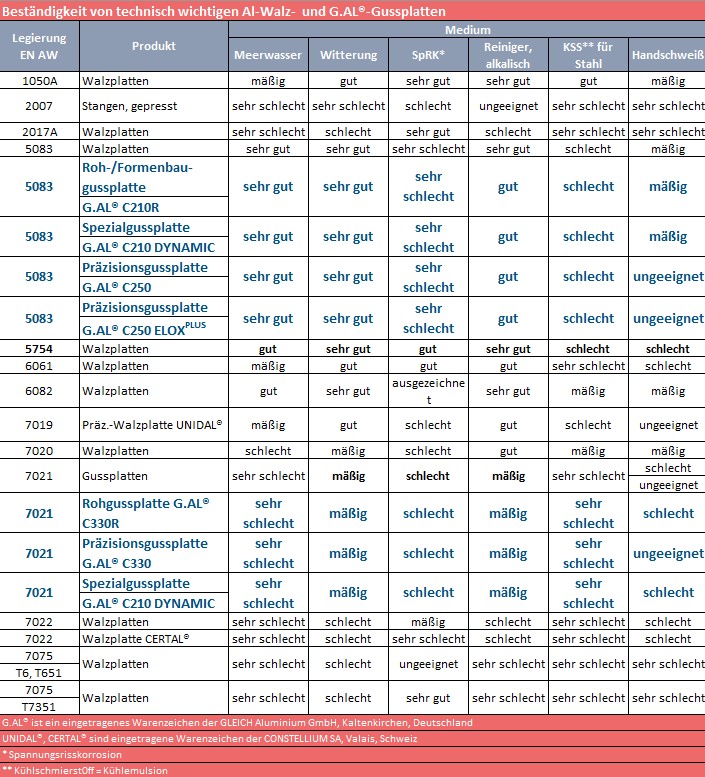

Beständigkeit gegen äußere Einflüsse

Diese Thematik wird insbesondere bei hochwertigen Produkten für z.B. die Medizintechnik oder auch für den maritimen Einsatz, häufig unterschätzt. Die Beständigkeiten sind abhängig von der chemischen Zusammensetzung (Analyse) und dem jeweiligen Werkstoffzustand. Üblicher Weise wird nur die Beständigkeit gegenüber Meerwasser, Witterung und Spannungsrisskorrosion (SpRK) genannt und bewertet. Die Tabelle 4 zeigt die Bewertungen für diese und auch für andere korrosive Angriffsmöglichkeiten auf.

Hinweis zu SpRK

Gegen die meisten Korrosionsarten können geeignete Maßnahmen ergriffen werden, z.B. den gezielten Oberflächenschutz. Nicht so bei der, insbesondere in der Kfz- und Luftfahrtindustrie, extrem gefürchteten Gefahr von SpRK.

Für das Auftreten von SpRK bedarf es lediglich einer Zugspannung und Feuchtigkeit, welche auf das Bauteil einwirken. Als Zugspannung reicht bereits das Eigenspannungspotenzial des Bauteils aus, als Medium bedarf es nur der natürlichen Luftfeuchtigkeit. Treffen die beiden Kriterien zusammen, kann es zur Wasserstoffdiffusion in das Metall kommen (=Wasserstoffversprödung), wodurch das Gefüge entlang der Korngrenzen schlagartig und ohne Vorankündigung reißen kann.

Bestimmte Konzentrationen von Legierungsbestandteilen können die Wasserstoffaufnahme des Metalls begünstigen.

Das Metallgefüge insbesondere der hochfesten Aluminium-Legierungen weist durch die Aushärtung eine extreme Verzerrung auf, diese leistet einem Abriss entlang der Korngrenzen durch Wasserstoffversprödung Vorschub.

Ist eine mögliche Gefährdung eines Bauteils durch SpRK bekannt, sollten Werkstoffe verwendet werden die:

- einen hohen Si-Anteil aufweisen, z.B. EN AW-6082

- hoch Cu-haltig sind, z.B. EN AW 2017A

- einen Mg-Anteil <3% haben, z.B. EN AW-5754

- eine elektrische Leitfähigkeit >23 m/Wmm² besitzen, z.B. EN AW 2017A + 6082,

- in der Reihe 7xxx überhärtete Zustände aufweisen, z.B. EN AW-7075 T7351 + 7050 T7451

Hinweis:

Die Legierung EN AW-6082 in den Werkstoffzuständen T6 oder besser T651, gilt als die beste handelsüblich verfügbare Al-Legierung hinsichtlich Beständigkeit gegenüber SpRK. Gesteigert werden kann die Beständigkeit gegenüber SpRK, wenn die Bauteiloberflächen mittels Glasperlenstrahlen (!) verdichtet werden (vermindert die Diffusionsfähigkeit des Metalls = Verringerung der Gefahr von Wasserstoffdiffusion in das Metall). Auch wenn dies auf alle Al-Werkstoffe zutrifft, kann bei SpRK-gefährdeten Werkstoffen, insbesondere der Legierungsreihe 7000, z.B. EN AW-7075 T6, eine nur sehr geringfügige Verbesserung der SpRK-Beständigkeit erreicht werden.

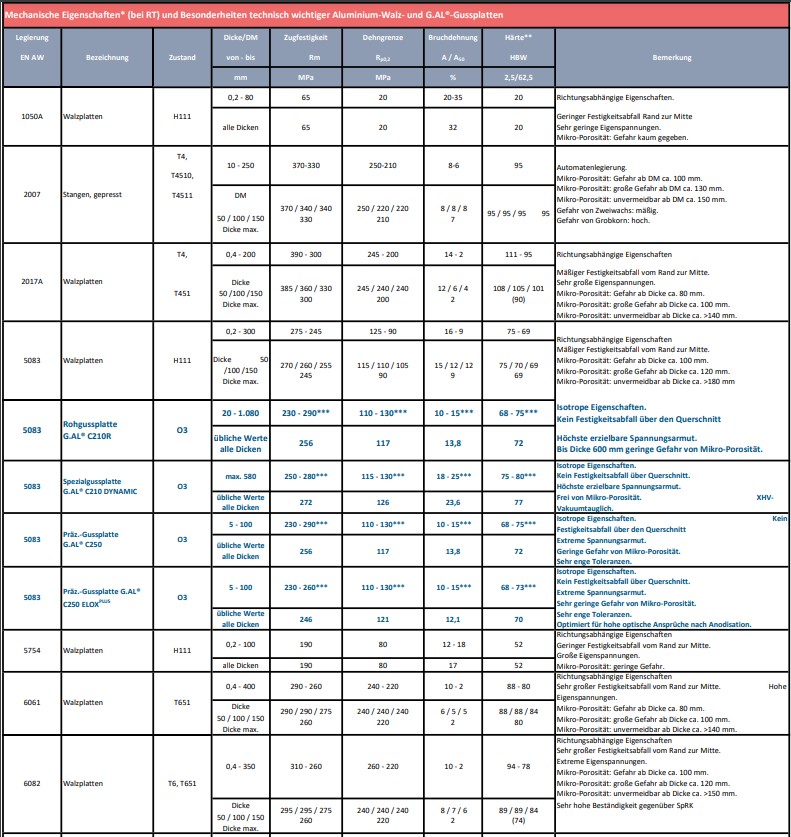

Mechanische Eigenschaften und Besonderheiten

Die Tabelle 5 zeigt die mechanischen Eigenschaften und maßgebliche Besonderheiten ausgewählter Aluminium-Legierungen. Insbesondere die aufgeführten Festigkeiten stellen maßgebliche Eckpunkte für die Werkstoffwahl dar und sind deshalb in Abhängigkeit der Plattendicke aufgeführt.

Hinweis

Vielfach wird die Zugfestigkeit Rm der Werkstoffe als die wichtigste Größe bei der Bestimmung der Werkstoffwahl herangezogen. Dieses Narrativ kann unter Umständen zu großen Problemen im eingebauten Zustand des Bauteils und während des Betriebs führen.

Die Zugfestigkeit sagt lediglich aus, wann das Bauteil zerreißt (!) gibt aber keine Auskunft darüber, wann das Metall anfängt zu versagen. Diese wesentlich wichtigere Aussage zeigt die Dehngrenze Rp0,2 (bei Stahl: Streckgrenze Re0,2), die Dehngrenze ist somit die wichtigste Konstruktionsgröße bei der Werkstoffwahl.

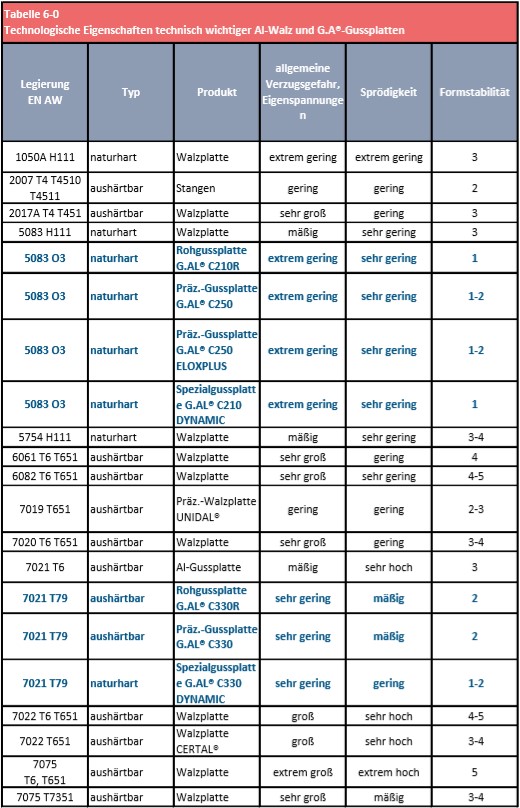

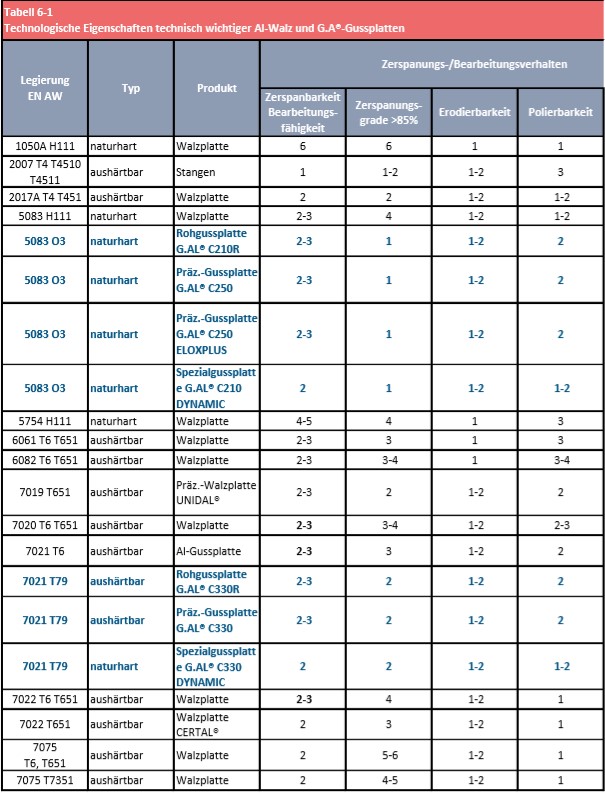

Technologische Eigenschaften

Die technologischen Eigenschaften eines Werkstoffes (siehe Tabellen 6-x) bestimmen im hohen Maße die wirtschaftliche Herstellung von Bauteilen, insbesondere auch dann, wenn Zerspanungsgrade >75% notwendig sind. Werden diese Eigenschaften bei der Materialwahl ausreichend berücksichtigt, kann dies dem Unternehmen Unmengen an Geld einsparen. Bei Serienfertigungen kann durch die richtige Werkstoffwahl z.B. die Ausschussquote, insbesondere durch Bauteilverzug während und nach der Zerspanung, signifikant gesenkt werden.

Für eine Beurteilung müssen die Eigenschaften zunächst in zwei Bereiche eingeteilt werden:

1.Werkstoffeigenschaften aufgrund des Herstellprozesses, also des Werkstoffzustands.

Allgemeine Verzugsgefahr

Formstabilität

Sprödigkeit des Metalls

Eine große Sprödigkeit birgt immer die Gefahr der Bildung von Haarrissen und somit zu z.B. Undichtigkeiten oder Bruch.

2. Werkstoffeigenschaften aufgrund der Legierung und des Legierungstyps (naturhart oder aushärtbar)

plus des gewählten Werkstoffzustands. Auch wirken sich die physikalischen Eigenschaften z.Z. signifikant aus.

Bewertet werden müssen:

Spanbarkeit / Bearbeitungsfähigkeit des Werkstoffes

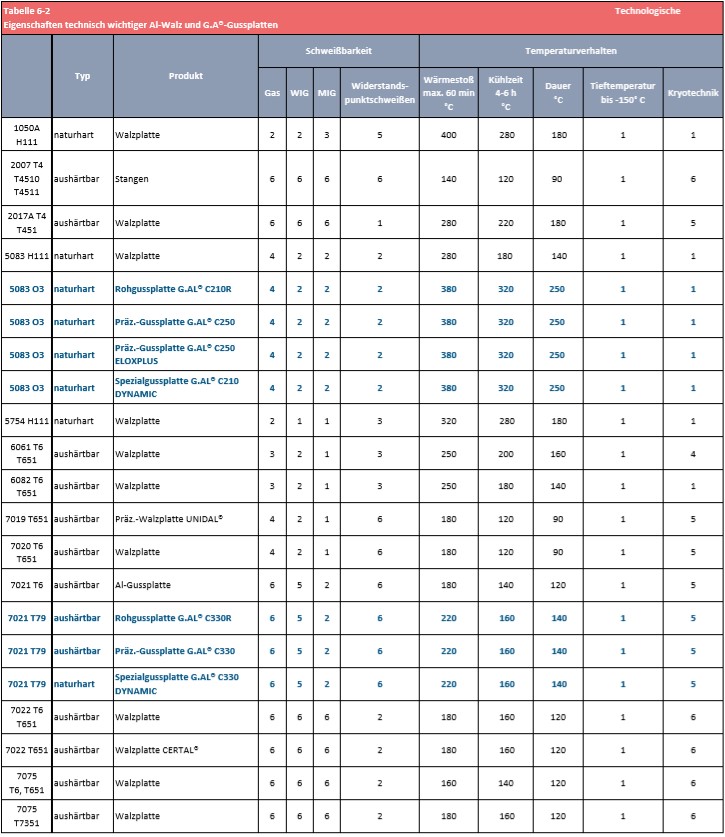

Schweißbarkeit

Temperaturverhalten

- Wärmestoß = einmalige thermische Belastung über max. 60 Minuten,

- Kurzzeitbelastung = wiederkehrende thermische Belastung bis ca. 4-6 Stunden,

- Dauerbelastung = kontinuierlicher thermischer Einfluss, z.B. im Formenbau.

Voraussetzung für die in Tabelle 6-2 genannten Werte ist eine gleichmäßige Er- und Durchwärmung der Bauteile bei einer Temperaturzunahme von ca. 45° C bis max. 50° C.

Tieftemperatureinsatz

Eine weitere thermische Belastungsart stellt der Tieftemperatureinsatz dar. Anders als bei Stahl, versprödet Aluminium bei tiefen Temperaturen nicht, egal welche Legierung verwendet wird. Das Gegenteil ist der Fall, Aluminium wird mit zunehmenden Temperaturen immer fester (siehe auch Aluminium unter Thermischen Belastungen). Allerdings werden in der Kryotechnik, also Temperaturen unter -150° C, Aluminium-Legierungen mit geringer thermischer Ausdehnung und solche Legierungen bevorzugt, die keine bzw. nur sehr geringe Mengen Zn, Cu beinhalten und Pb-frei sind.

Insgesamt werden sowohl im Tieftemperaturbereich und in der Kryotechnik Aluminium-Legierungen favorisiert, welche eine hohe Korrosionsbeständigkeit aufweisen.

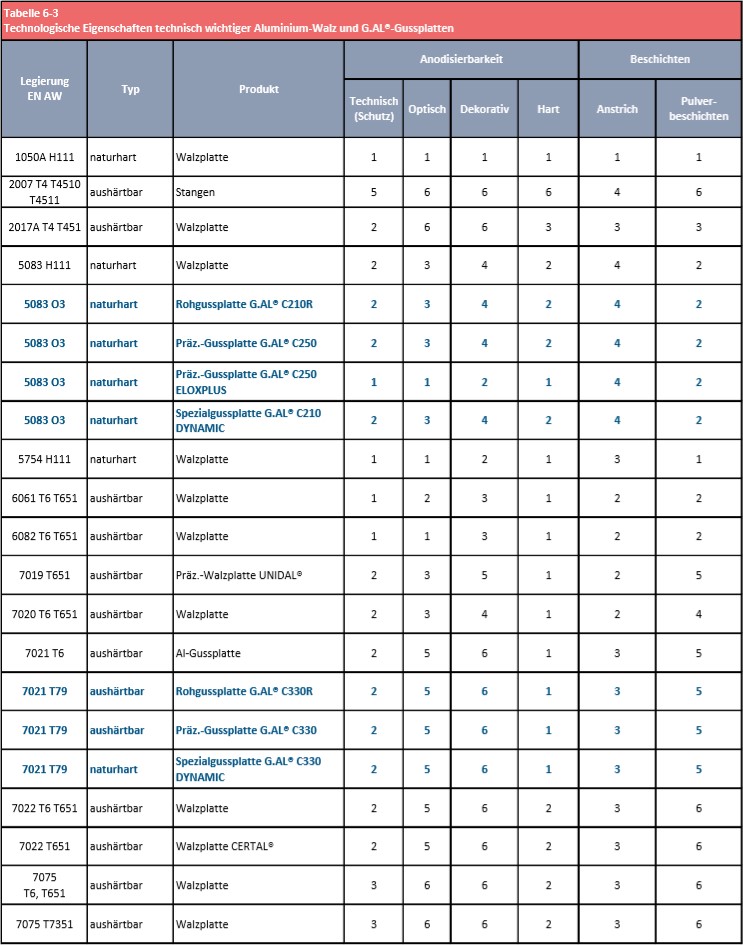

Anodisierverhalten

Alle aufgeführten Werkstoffe stellen keine Eloxalqualität gemäß DIN 17611 dar. Selbst Werkstoffe mit bester Bewertung können z.T. gravierende Abweichungen in der Farbausbildung und –intensität zwischen unterschiedlichen Chargen aufweisen.

Beschichten

Es bedeuten:

1 = sehr Gut, ausgezeichnet, exzellent, hervorragend geeignet, keine Gefahr von Fehlfertigungen bei sachgerechter Anwendung / Handling / Handhabung / Verfahren, ausgezeichnete Arbeitsergebnisse. Ausschuss nicht zu erwarten

2 = gut, sehr gute Eignung, sehr geringe Gefahr von Fehlfertigungen bei sachgerechter Anwendung / Handling / Handhabung / Verfahren, gute bis sehr gute Arbeitsergebnisse, Ausschussquote tolerierbar

3 = durchschnittliche Eignung, geringe Gefahr von Fehlfertigungen bei sachgerechter Anwendung / Handling / Handhabung / Verfahren, Arbeitsergebnis ausreichend, gerade noch tolerierbare Ausschussquote

4 = mäßige, schlechte Eignung, Gefahr von Fehlfertigungen auch bei sachgerechter Anwendung / Handling / Handhabung / Verfahren, schlechte Arbeitsergebnisse, hohe Ausschussquoten müssen zum Handeln führen

5 = sehr schlechte Eignung, sehr große Gefahr von Fehlfertigungen auch bei sachgerechter Anwendung / Handling / Handhabung / Verfahren, Arbeitsergebnisse oftmals / meistens unzureichend, Ausschussquote nicht tolerierbar

6 = ungeeignet, An- bzw. Verwendung fahrlässig, Arbeitsergebnisse sind fast immer mangelhaft und/oder mit gravierenden Fehlern behaftet

FAQ

Häufig gestellte Fragen zu diesem Artikel:

Welche spezifischen Anwendungen erfordern den Einsatz von Aluminium Gussplatten anstelle von Walzplatten und welche Vorteile bieten sie in diesen Anwendungen?

Aluminium Gussplatten werden typischerweise in Anwendungen eingesetzt, in denen eine hohe Maßgenauigkeit und eine gleichmäßige Struktur erforderlich sind. Beispiele hierfür sind Formenbaukomponenten, Werkzeuge, und Bauteile, die eine ausgezeichnete Oberflächengüte erfordern. Die Vorteile von Gussplatten liegen in ihrer homogenen Struktur und der Möglichkeit, komplexe Formen mit präzisen Toleranzen herzustellen.

Gibt es Unterschiede in den mechanischen Eigenschaften zwischen Aluminium Gussplatten und Walzplatten, die über die Festigkeit hinausgehen und welche Auswirkungen haben diese Unterschiede auf die Auswahl des Werkstoffs für bestimmte Anwendungen?

Es gibt Unterschiede in den mechanischen Eigenschaften zwischen Aluminium Gussplatten und Walzplatten, die über die Festigkeit hinausgehen. Zum Beispiel kann die Gussstruktur der Gussplatten zu verbesserten Bearbeitungseigenschaften führen, während Walzplatten eine ausgeprägte Gefügerichtung aufweisen können, die sich auf die Bearbeitbarkeit auswirkt. Diese Unterschiede beeinflussen die Wahl des Werkstoffs für spezifische Anwendungen, je nach den Anforderungen an Genauigkeit, Oberflächengüte und Bearbeitbarkeit.

In welchen Anwendungen spielt die Härte von Aluminiumplatten eine entscheidende Rolle, und wie beeinflusst die Härte die Leistung und Lebensdauer dieser Produkte?

Die Härte von Aluminiumplatten kann in Anwendungen eine entscheidende Rolle spielen, in denen Verschleißfestigkeit, Oberflächenhärte oder eine gewisse Steifigkeit erforderlich sind. Beispiele für solche Anwendungen sind Formenbaukomponenten, Werkzeuge und Teile in der Automobil- oder Luftfahrtindustrie. Die Härte beeinflusst direkt die Leistung und Lebensdauer dieser Produkte, da sie deren Fähigkeit zur Bewältigung von Belastungen und zur Beibehaltung ihrer Form und Funktion im Einsatz beeinflusst.

weitere Themen

Faszinierendes Projekt aus G.AL® C250 ELOX PLUS

Bei der Anwendung unseres Werkstoffs G.AL® C250 ELOX PLUS durch die Seitz + Strenger GmbH & Co.KG ist ein Tisch entstanden, der nicht nur funktional, sondern auch ästhetisch beeindruckend ist.

Ist das eigentlich noch Alu ?

Industrien mit den höchsten Anforderungen stützen sich zu Recht auf den leicht zu verarbeitenden Werkstoff Aluminium. Auch die Medizintechnik würde ohne den Einsatz von Aluminium nicht in dem heute bekannten Maße funktionieren.

Wärmebehandlung ohne Einsatz von Erdgas

Wie ein deutscher Hersteller weltweit einen Alleingang macht und dabei zur Referenz für Qualität wird