Aluminium schweißen

Wie viele andere Metalle ….

… können auch Aluminium und seine Legierungen durch Schmelzschweißen miteinander verbunden werden.

Grundsätzliches zum Schweißen von Aluminium

Wie viele andere Metalle auch, können auch Aluminium und seine Legierungen durch Schmelzschweißen miteinander verbunden werden. Legierungsbedingte Unterschiede wirken sich in Abhängigkeit von der Art und Menge der Legierungselemente teilweise erheblich auf die Schweißbarkeit aus. So sind alle naturharten Werkstoffe aus der 5xxxer und Legierungen der 6xxxer Reihe für Schweißkonstruktionen sehr gut einsetzbar. Gleiches gilt für eine Vielzahl von klassischen Gusslegierungen. Von den aushärtbaren Werkstoffen der 7xxxer Legierungsreihe eignen sich nur die kupferfreien Vertreter vom Typ AlZnMg, wie beispielsweise AlZn4,5Mg1 (EN AW 7020).

Einschränkungen in der Schweißeignung sind in den Gehalten bestimmter Legierungsbestandteile bzw. entstandener Legierungsphasen begründet. Diese erfahren durch die Schweißwärme ungewollte Veränderungen, die zu irreversiblen Festigkeitsverlust und Problemen in der Schweißnaht führen (Rissbildung). Insbesondere das Legierungselement Kupfer (Cu) hat hier gravierende Auswirkungen.

Einflüsse der Oxidschicht

Aluminium bildet aufgrund seiner hohen Affinität zu Sauerstoff innerhalb kürzester Zeit eine fest haftende Oxidschicht aus. Diese wirkt sich bei korrosivem Angriff günstig aus, ist jedoch bei Schweißvorgängen hinderlich. Ursachen hierfür liegen in dem hohen Schmelzpunkt des Aluminiumoxides von ca. 2.050 °C und dem Umstand, dass es elektrisch isolierend wirkt und zumeist in schwankender Dicke vorliegt. Beim Schweißen muss die hochschmelzende, zäh haftende Oxidschicht notwendigerweise aufgebrochen werden, da sonst die aufgeschmolzenen Fugenflanken zusammenfließen, ohne dass sich das eigentliche Metall verbinden kann. Um in dieser Hinsicht optimale Vorraussetzungen zu schaffen, haben sich mechanische (Fräsen, Drehen, Schleifen, Bürsten) und chemische (Beizen) Vorbehandlungen zur Entfernung bzw. Minimierung der Oxidschicht bewährt. Weiterhin werden auch sogenannte Flussmittel eingesetzt, die die Oxidschicht in eine dünnflüssige, leichte und somit zur Nahtoberfläche aufschwimmende Schlacke überführen.

Einflüsse des Schweißverfahrens

Beim Gasschweißen kann aufgrund der geringen Temperaturkonzentration in Kombination mit der hohen Wärmeleitfähigkeit von Aluminium nur sehr langsam geschweißt werden.

Es treten beträchtliche Schrumpfungen auf, die Spannungen im Metall initiieren und somit zu Verzugserscheinungen führen können. Die Wärmeeinflusszone ist überaus breit ausgebildet und wirkt sich negativ auf die Festigkeitseigenschaften des Grundmetalls, insbesondere bei ausgehärteten und kaltverfestigten Werkstoffen, aus.

Beim Metall-Lichtbogenschweißen unter Einsatz flussmittelumhüllter Elektroden sind größere Schweißgeschwindigkeiten möglich, jedoch ist erhöhte Porosität der Naht zu beobachten. Ursache hierfür sind Gasblasen, welche durch das Flussmittel verankert werden.

Das Schutzgasschweißen erfolgt über einen energiereichen Lichtbogen bei dem unter Verwendung von Schutzgas die Bildung neuer Oxide deutlich behindert wird. Konzentrierte Energieeinbringung bewirkt hohe Schweißgeschwindigkeiten und schmale Wärmeeinflusszonen.

Höchste Energiedichten werden mit Laser- und Elektronenstrahlschweißen erreicht. Folge sind sehr hohe Schweißgeschwindigkeiten und sehr schmale Schweißnähte. Die extrem schmalen Wärmeeinflusszonen wirken sich positiv auf die Eigenspannungen aus.

Einflüsse des Schweißmetallzustands

Schweißzusatzmetalle wirken sich positiv auf das Fließverhalten des flüssigen Metalls sowie die Festigkeit nach dem Erstarren aus. Sie minimieren die Rissbildung bei der Schrumpfung. Schweißverfahren, die mit hoher Geschwindigkeit ausgeführt werden, weisen einen engen Schmelze-Erstarrungsbereich auf. Hier ist die Verwendung von Schweißzusatzmetallen, die auf das Grundmetall und dessen Erstarrungsintervall abgestimmt sein müssen, sinnvoll. Je nach zu schweißendem Werkstoff kommen unlegierte, niedrig- oder hochlegierte Zusatzmetalle zum Einsatz. Hinsichtlich der Rissanfälligkeit von Schweißverbindungen sind starke Abhängigkeiten zum Gehalt der Legierungselemente Magnesium, Silizium und Kupfer gegeben. So werden rissempfindliche Werkstoffe mit überlegierten Zusatzmetallen geschweißt, die das Grundmetall mit bestimmten Legierungsbestandteilen über den kritischen Bereich hinaus auflegieren. Bei Legierungen der 6xxxer Reihe müssen nicht aushärtbare Zusatzmetalle verwendet werden. Ein damit verbundener Festigkeitsabfall in der Schweißnaht muss in Kauf genommen werden.

Unter Umständen können Zusatzmetalle zusätzliche Beimengungen von Zirkonium aufweisen, die die Feinkörnigkeit der Schweißnaht positiv beeinflussen.

Einflüsse der Schweißwärme

Durch den Schweißprozess werden die Nahtzone und die unmittelbar benachbarten Materialbereiche (Wärmeeinflusszonen) erheblichen thermischen Belastungen unterworfen.

Die Größe dieser Zone hängt von der Wärmeleitfähigkeit des Grundmetalls ab, der Art des Schweißverfahrens, der eingebrachten Wärmemenge und der Materialdicke. Je nach Typ des verwendeten Werkstoffes und den vorab erläuterten Randbedingungen sind deutliche Auswirkungen auf das Festigkeitsverhalten zu erwarten.

Schweißverfahren für Aluminium

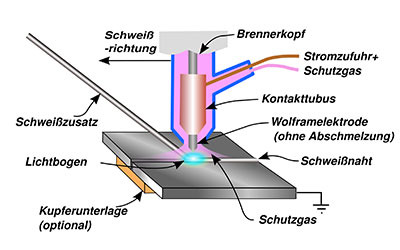

WIG Schweißen

Das WIG- Schweißen zählt zu den Schutzgasschweißverfahren mit nicht abschmelzender Elektrode. Das Kürzel WIG steht für Wolfram-Inert-Gas.

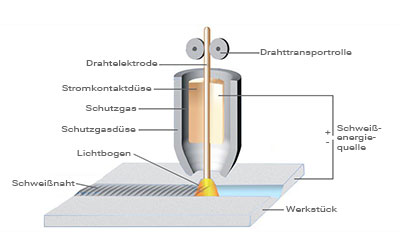

MIG Schweißen

Das MIG- Schweißen gehört zu den Schutzgasschweißverfahren mit abschmelzender Elektrode. Das Kürzel MIG steht für Metall-Inert-Gas.

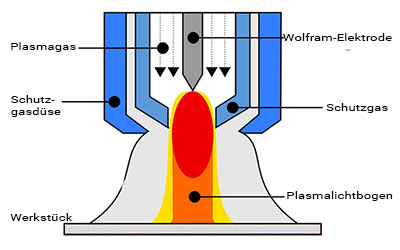

Plasmaschweißen

Das Plasmaschweißen ist es ein Schweißverfahren mit nicht abschmelzender Elektrode. Es stellt eine Weiterentwicklung des WIG-Schweißverfahren dar.

Laserstrahlschweißen

Das Laserstrahlschweißen gehört ebenso wie das Elektronenstrahlschweißen zu der Gruppe der Strahlschweißverfahren.

Elektronenstrahlschweißen

Bei diesem Verfahren wird der Werkstoff durch das Auftreffen hochbeschleunigter Elektronen auf die Werkstückoberfläche geschmolzen.

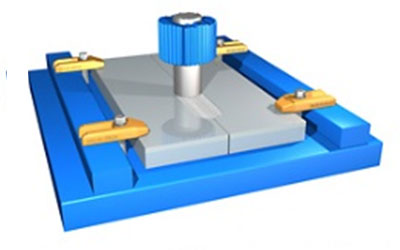

Rührreibschweißen

Die Besonderheit dieses Verfahrens erklärt sich darin, dass die Fügeverbindung im Solidusbereich des Metalls erfolgt.

weitere Themen zur Zerspanung

Zerspanung von Aluminium

Im Vergleich zu anderen metallischen Konstruktionswerkstoffen gelten Aluminiumwerkstoffe als leicht spanbar. Allerdings sollten die Mindestbedingungen und Parameter bekannt sein.

Frust bei der Gewindeherstellung

Das muss nicht sein!

Mit dem auf den jeweiligen Werkstoff angepassten Verfahren lassen sich im Handumdrehen widerstandsfähige Außen- und Innengewinde herstellen.