WIG Schweißen

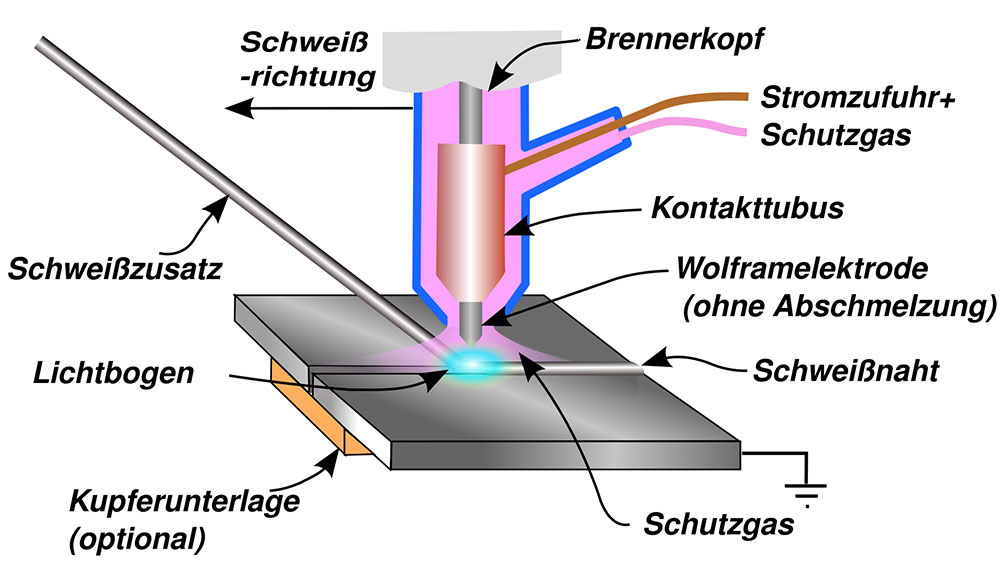

Das WIG- Schweißen zählt zu den Schutzgasschweißverfahren mit nicht abschmelzender Elektrode. Das Kürzel WIG steht für Wolfram-Inert-Gas

Grundsätzliches zum WIG-Schweißen

Das WIG- Schweißen zählt zu den Schutzgasschweißverfahren mit nicht abschmelzender Elektrode. Das Kürzel WIG steht für Wolfram-Inert-Gas. Deutlicher Vorteil dieses Verfahrens gegenüber jenen Prozessen mit abschmelzender Elektrode ist die Trennung von Schweißenergiequelle vom Schweißzusatzwerkstoff. Der Lichtbogen brennt zwischen der nicht abschmelzenden Elektrode und dem Werkstück. Um Elektrode und Schmelze vor Oxidation zu schützen, werden die umgebenen Bereiche mit inerten Schutzgasen wie beispielsweise Helium, Argon bzw. entsprechenden Gemischen aus diesen Gasen umströmt. Die Energieeinbringung kann mit diesem Verfahren sehr genau geregelt werden, was sich in hoher, porenfreier Schweißnahtqualität widerspiegelt. Das WIG-Schweißen kann mit und ohne Zusatzwerkstoff in automatisierter oder manueller Ausführung betrieben werden.

Verfahrensprinzip des WIG-Schweißens

Vor dem Schweißprozess sollte die Elektrode warmgebrannt werden. Nachfolgend wird die glühende Elektrode in geringem Abstand über das Werkstück geführt und der Lichtbogen durch ionisierende Hochspannung gezündet. Bereits vor der Zündung beginnt das Schutzgas auszuströmen. Die Erstzündung des Lichtbogens kann unter Verzicht des Hochspannungsimpulses auch durch die „Lift-Arc“- Methode erfolgen. Hierzu wird das Werkstück kurz mit der Elektrode berührt. Ein zeitlich begrenzter Stromimpuls ionisiert das verströmte Schutzgas und entzündet den Lichtbogen. Mit niedrigem Stromniveau wird der Lichtbogen stabilisiert und der Brenner vom Werkstück bis auf den eingestellten Endwert abgehoben.

Hat sich das Schmelzbad mit rein metallischer Oberfläche gebildet, wird der Brenner unter 80°- Rechtsneigung zur Oberfläche mit gleichmäßigem Vorschub nach links bewegt. Der draht- oder stabförmige Zusatzwerkstoff wird unter kleinem Winkel tupfend (manuell) oder automatisch in die Schmelze getaucht. Ein Vorwärmen des Zusatzmetalls führt zur deutlichen Steigerung der Abschmelzleistungen. Um Oxidationsprozesse zu behindern ist es notwendig, den Zusatzwerkstoff im Schmelzbad und unter permanenter Schutzgasatmosphäre abzuschmelzen. Nach Beendigung des Schweißvorganges sollte das Schutzgas zum Schutz der Elektrode und zur Kühlung der erstarrenden Schmelze noch einige Zeit nachströmen. Der zum Schweißnahtende sich bildende „Endkrater“ kann durch Erhöhung der Schweißgeschwindigkeit (Lichtbogen wird ausgezogen), Rückführung des Lichtbogens auf die geschweißte Naht (für optisch ansprechende Schweißnähte die beste Methode) oder Umschalten auf niedrigere Stromstärke bzw. kontinuierliche Absenkung des Schweißstromes vermieden werden. Ein mehrfaches Nachzünden des Lichtbogens verbunden mit Zugabe von Schweißzusatzmetall kann den Endkrater auffüllen.

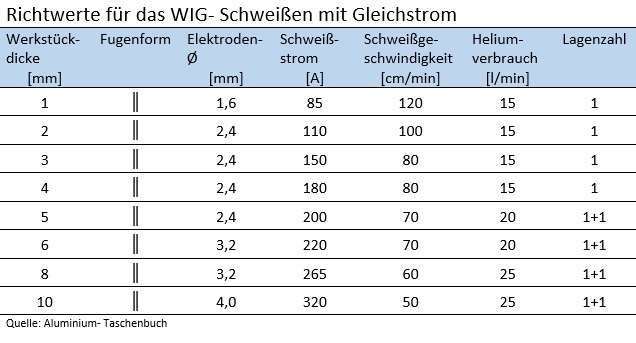

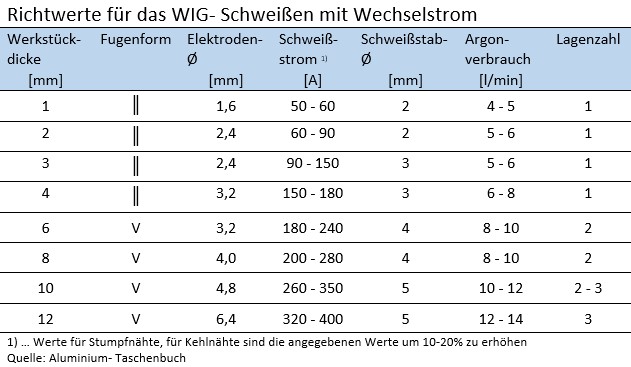

WIG- Schweißverfahren können mit Wechsel- oder mit Gleichstrom betrieben werden. Mit Wechselstrom wird vorwiegend bei manuellen Schweißungen gearbeitet während Gleichstrom bevorzugt bei vollautomatisierten Anlagen aufgrund der hohen Schweißgeschwindigkeit Einsatz findet. Beim Gleichstromschweißen unter Helium ist die Reinigungswirkung vergleichsweise nicht optimal und führt schneller zu Problemen hinsichtlich Bindefehlern in der Schweißnaht und zu Oxideinschlüssen. Aus diesen Gründen ist die Entfernung der Oxidhaut besonders sorgfältig durchzuführen.

Verfahrensvarianten des WIG-Schweißens

Aufgrund der vielseitigen Einsatzmöglichkeiten und der guten Schweißergebnisse (qualitativ hochwertige, röntgensichere Nähte), haben sich einige Verfahrensvarianten des WIG- Schweißens entwickelt:

Beidseitig gleichzeitiges WIG-Schweißen

Um den Leistungsbereich zu erhöhen und um so auch größere Wandstärken schweißen zu können, wird das Bauteil von beiden Seiten gleichzeitig geschweißt. Bis etwa 10 mm Materialdicke ist keine Kantenvorbereitung notwendig, bei Werkstoffdicken >10 mm sollten die Schweißkanten mit „X-Fugenform“ entsprechend vorbereitet werden. Für qualitativ einwandfreie Nähte sollten beide Schweißeinrichtungen im Aufbau und Geräteeinstellungen identisch sein.

WIG - Orbitalschweißen

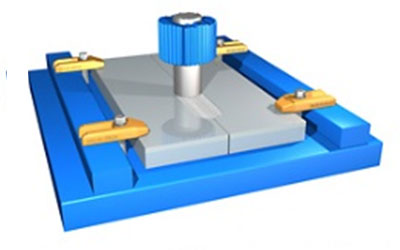

Mit dieser Verfahrensvariante werden vorzugsweise Umfangsnähte und Einschweißungen an Rohren ausschließlich im mechanisierten bzw. automatisierten Prozess geschweißt. Bei Aluminium wird meist unter Heliumschutzgas mit Gleichstrom gearbeitet, da hier Wandstärken bis zu 8 mm (im I“- Stoß) möglich sind. Der Brenner wird durch eine Spannvorrichtung über dem Schweißstoß montiert und bewegt sich beim Schweißvorgang um diesen herum. Problematisch sind der ständige Wechsel der Schweißposition und der daraus resultierende Wärmestau. Die Ermittlung geeigneter Schweißparameter wird somit überaus zeitaufwändig. Sinnvoll ist die Unterteilung des zu schweißenden Umfanges (insbesondere 360°- Schweißung) in mehrere Sektoren, die in Abhängigkeit vom Schweißprozess mit unterschiedlichen Schweißparametern bearbeitet werden. Heutige Orbitalschweißanlagen sind PC- unterstützt und können somit den Schweißvorgang entsprechend einem festgelegten Programm ablaufen lassen. Notwendige Vorbereitungen sind u.a. die mechanische Bearbeitung der Stoßkanten.

WIG - Doppelgasschweißen

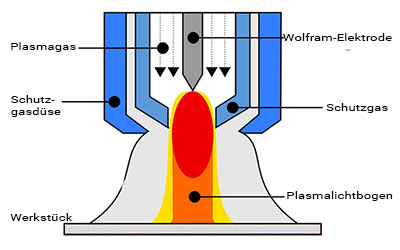

Zur weiteren Leistungssteigerung wurde das Doppelgasschweißen entwickelt. Hierbei findet neben dem Schutzgas ein Zentrumsgas Einsatz. Dieses wird axial mit hoher Geschwindigkeit um die Elektrode geleitet und schnürt so den Lichtbogen ein.

Im Vergleich zu konventionellen WIG-Verfahren sind hiermit größere Wandstärken bei vermindertem Verzug umsetzbar und höhere Einbrandtiefen verbunden mit schmalerer Naht möglich.

weitere Schweißverfahren für Aluminium

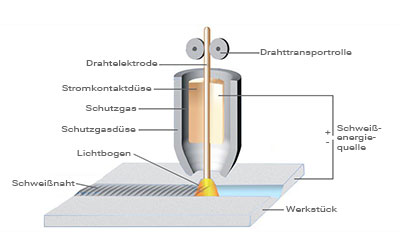

MIG Schweißen

Das MIG- Schweißen gehört zu den Schutzgasschweißverfahren mit abschmelzender Elektrode. Das Kürzel MIG steht für Metall-Inert-Gas.

Plasmaschweißen

Das Plasmaschweißen ist es ein Schweißverfahren mit nicht abschmelzender Elektrode. Es stellt eine Weiterentwicklung des WIG-Schweißverfahren dar.

Laserstrahlschweißen

Das Laserstrahlschweißen gehört ebenso wie das Elektronenstrahlschweißen zu der Gruppe der Strahlschweißverfahren.

Elektronenstrahlschweißen

Bei diesem Verfahren wird der Werkstoff durch das Auftreffen hochbeschleunigter Elektronen auf die Werkstückoberfläche geschmolzen.

Rührreibschweißen

Die Besonderheit dieses Verfahrens erklärt sich darin, dass die Fügeverbindung im Solidusbereich des Metalls erfolgt.

weitere Themen zur Zerspanung

Aluminium schweißen

Wie viele andere Metalle können auch Aluminium und seine Legierungen durch Schmelzschweißen miteinander verbunden werden.

Zerspanung von Aluminium

Im Vergleich zu anderen metallischen Konstruktionswerkstoffen gelten Aluminiumwerkstoffe als leicht spanbar. Allerdings sollten die Mindestbedingungen und Parameter bekannt sein.

Frust bei der Gewindeherstellung

Das muss nicht sein!

Mit dem auf den jeweiligen Werkstoff angepassten Verfahren lassen sich im Handumdrehen widerstandsfähige Außen- und Innengewinde herstellen.