Rührreibschweißen

Die Besonderheit dieses Verfahrens erklärt sich darin, dass die Fügeverbindung im Solidusbereich, also unterhalb der Schmelztemperatur des Metalls erfolgt.

Grundsätzliches zum Rührreibschweißen

Die Besonderheit dieses Verfahrens erklärt sich darin, dass die Fügeverbindung im Solidusbereich, also unterhalb der Schmelztemperatur des Metalls erfolgt. Somit fehlen auch die den Schmelzverfahren typischen Erstarrungsprozesse und die damit verbundenen (teilweise negativen) Eigenheiten.

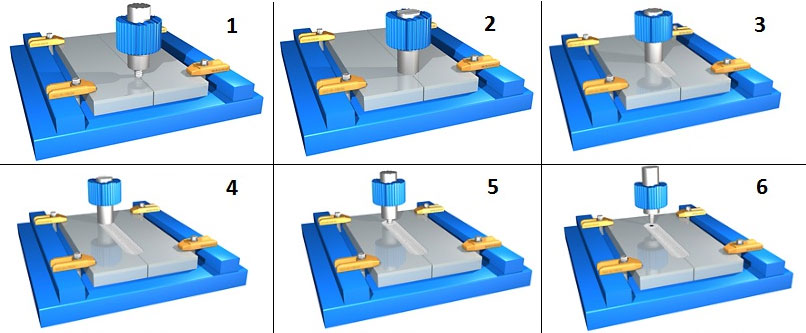

Beim Rührreibschweißen wird das Material an der Verbindungsstelle durch die Bewegung eines speziell geformten „Rührstiftes“ durch Reibung beansprucht. Die entstehende Wärme führt dazu, dass der Werkstoff nicht klassisch schmelzförmig sondern lediglich in eine teigige Konsistenz versetzt wird. Oberhalb des Rührstiftes übt eine speziell ausgebildete Schulter Druck auf die Nahtoberfläche aus und verhindert somit neben der Geometrie und Drehrichtung des Pins das Herausdrücken des weichen Materials aus der Naht.

Zu Beginn des Prozesses taucht der Rührstift (auch Pin genannt) langsam punktuell unter Rotation in das Material ein, hält bis zum Erweichen des Materials inne und wird dann zwischen den Fügekanten der zu verbindenden Werkstücke vorwärtsbewegt. Zum Ende der Naht bleibt beim Austauchen des Pins eine Bohrung zurück, die entweder durch Anbringen eines Auslaufstückes oder durch Schmelzschweißen bzw. Auffüllen eines formgleichen Stiftes durch Einreiben zu beseitigen ist.

Besonders gut verarbeiten lassen sich Werkstoffe mit relativ niedrigem Schmelzpunkt, zu denen auch Aluminium und seine Legierungen gehören. Geeignet sind alle Aluminiumwerkstoffe mit guter Strangpressbarkeit, da sich beide Prozesse durchaus ähneln. Hier sind bei dem Verbinden langer (Strangpress-) Profile zu komplexen Komponenten für den Schiffsbau, gefolgt von Anwendungen im Schienenfahrzeugbau, die Entwicklungen und Anfänge für das Rührreibschweißen zu finden.

Aber auch andere Werkstoffe, die sich aus schmelzmetallurgischen Gründen nicht schmelzschweißen lassen, können auch in Kombination mit weiteren Werkstoffen relativ problemlos verbunden werden.

Die mit dem Rührreibschweißen möglichen Fugenformen sind durchaus vielfältig. Beim Stumpfstoß können problemlos mehrere Blechlagen, wie auch diverse Überlappungen miteinander verbunden werden. Auch Kehlnähte sind neben zwei- und dreidimensionalen Verbindungen umsetzbar, erfordern jedoch spezielle Aufwendungen hinsichtlich der Fixierung und Spanntechnik sowie der Kraftaufnahme und Steifigkeit der verwendeten Maschine.

Ebenso wie bei den Schmelzschweißverfahren werden auch bei diesem Prozess die Eigenschaften der erstarrten Naht durch den Wärmeeintrag entschieden beeinflusst. Im Vergleich zu MIG- oder WIG-geschweißten Nähten ist eine schwächer ausgebildete Erweichungszone zu beobachten. Ergebnis sind somit im Vergleich zu den konventionellen Verfahren höhere Werte für Zugfestigkeit und Dehngrenze, die keine gravierenden Verringerungen zu den Werten des unbehandelten Ausgangsmaterials erkennen lassen. Besonders deutlich werden die Vorteile des Rührreibschweißens bei der Betrachtung von dynamischer Belastung wie beispielsweise der Schwingfestigkeit. Hier erreicht die Rührreibschweißnaht die Ausgangswerte des verwendeten Werkstoffes.

Abschließend sind die Vor- und Nachteile mit dem Hinweis aufzuführen, dass wohl in naher Zukunft mit diesem Verfahren weitere positive Fortschritte zu verzeichnen sein werden. Zuletzt erfolgte Entwicklungen ermöglichen mittlerweile auch das Verbinden höherschmelzender Werkstoffe wie beispielsweise Stahl, Kupfer und Titan.

Vorteile des Rührreibschweißens:

- keine spezielle Nahtvorbereitung notwendig (außer Entfetten)

- keine Zusatzmetalle und Hilfsstoffe notwendig

- geringer Energieverbrauch, keine Umweltbelastung

- Fügen nicht schmelzschweißgeeigneter Werkstoffe

- hohe Nahtqualität (keine Poren)

- geringe Rissneigung

- verringerte Schrumpfungen und Schweißeigenspannungen

- hervorragend für gerade und lange Nähte geeignet (Verbinden von Profilen)

Nachteile des Rührreibschweißens:

- derzeit noch eingeschränkte Werkstoffpalette

- umfangreiche und aufwändige Spanntechniken notwendig

- begrenzte Möglichkeiten für mehrdimensionale Fügeaufgaben

- vergleichsweise geringe Schweißgeschwindigkeit, die aber oft durch das Schweißen höherer Materialdicken in einer Lage ausgeglichen wird

- im Wurzelbereich u.U. Bildung schwer nachweisbarer Bindefehler

weitere Schweißverfahren für Aluminium

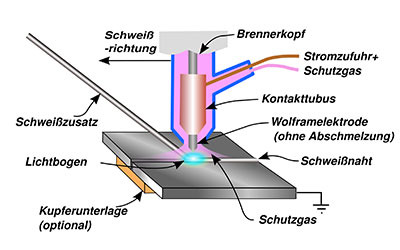

WIG Schweißen

Das WIG- Schweißen zählt zu den Schutzgasschweißverfahren mit nicht abschmelzender Elektrode. Das Kürzel WIG steht für Wolfram-Inert-Gas.

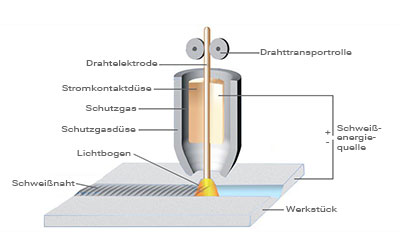

MIG Schweißen

Das MIG- Schweißen gehört zu den Schutzgasschweißverfahren mit abschmelzender Elektrode. Das Kürzel MIG steht für Metall-Inert-Gas.

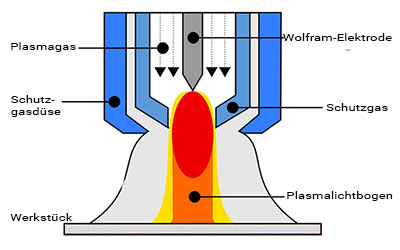

Plasmaschweißen

Das Plasmaschweißen ist es ein Schweißverfahren mit nicht abschmelzender Elektrode. Es stellt eine Weiterentwicklung des WIG-Schweißverfahren dar.

Laserstrahlschweißen

Das Laserstrahlschweißen gehört ebenso wie das Elektronenstrahlschweißen zu der Gruppe der Strahlschweißverfahren.

Elektronenstrahlschweißen

Bei diesem Verfahren wird der Werkstoff durch das Auftreffen hochbeschleunigter Elektronen auf die Werkstückoberfläche geschmolzen.

weitere Themen zur Zerspanung

Aluminium schweißen

Wie viele andere Metalle können auch Aluminium und seine Legierungen durch Schmelzschweißen miteinander verbunden werden.

Zerspanung von Aluminium

Im Vergleich zu anderen metallischen Konstruktionswerkstoffen gelten Aluminiumwerkstoffe als leicht spanbar. Allerdings sollten die Mindestbedingungen und Parameter bekannt sein.

Frust bei der Gewindeherstellung

Das muss nicht sein!

Mit dem auf den jeweiligen Werkstoff angepassten Verfahren lassen sich im Handumdrehen widerstandsfähige Außen- und Innengewinde herstellen.