Laserstrahlschweißen

Das Laserstrahlschweißen gehört ebenso wie das Elektronenstrahlschweißen zu der Gruppe der Strahlschweißverfahren.

Grundsätzliches zum Laserstrahlschweißen

Das Laserstrahlschweißen gehört ebenso wie das Elektronenstrahlschweißen zu der Gruppe der Strahlschweißverfahren. Mit der Entwicklung von Hochleistungslasern und der damit einhergehenden hohen Strahlqualität eröffnen sich weite Anwendungsgebiete für Schweiß- als auch Schneidaufgaben.

Die Vorteile dieses Verfahrens definieren sich in:

- hohe Schweißgeschwindigkeiten

- eng begrenzte Wärmeeinbringung

- geringe Wärmebelastung des Bauteils

- berührungs- und damit kraftfreie Bearbeitung

- hohe Fertigungspräzision

- hohe Flexibilität hinsichtlich der möglichen Werkstoffe und deren Geometrie

- hohen Automatisierungsgrad

Voraussetzung für die Umsetzung der genannten Vorteile sind deutlich höhere Aufwendungen hinsichtlich des sehr genauen Spannens und Positionierens der Werkstücke.

Grundsätzlich ist ein Laser ein universelles Werkzeug, welches mit geringen Aufwendungen für die Bearbeitungsköpfe neben dem Schweißen auch für Schneidaufgaben oder zur Oberflächenbehandlung eingesetzt werden können. Hierbei wird durch den Austausch der Fokussieroptik der Laserstrahl in der Art gebündelt, dass je nach gewünschtem Effekt ein Aufschmelzen, Erwärmen oder auch ein Verdampfen des Metalls erreicht wird.

Für das Laserstrahlschweißen muss die Laserstrahlintensität so groß gewählt werden, dass die zugeführte Wärme deutlich größer ist als das Wärmeleitvermögen des Werkstoffes. Hierdurch wird der Werkstoff zunächst an der Oberfläche und im weiteren Verlauf auch in die Werkstücktiefe verdampft. Es bildet sich eine sogenannte Dampfkapillare in dem Werkstück, welches den Laser komplett umhüllt und die Schmelzwärme gleichmäßig in der gesamten Fügezone verteilt. Das Lasersystem muss vor Beschädigungen aus Instabilitäten der Dampfkapillare und den damit verbundenen Reflektionen des Laserstrahles zurück in die Optik geschützt werden (Gefahr ist besonders beim Prozessstart und bei niedrigen Laserleistungen hoch). Aus diesem Grund wird der Laserstrahl nicht absolut senkrecht zur Werkstückoberfläche aufgebracht sondern unter leichter Winkelabweichung von etwa 3° bis 5°. Durch die Relativbewegung des Lasers zum Werkstück erfolgt ein Fortschreiten dieser Dampfkapillare durch das Werkstück. Hierbei wird an der Schmelzfront das Material aufgeschmolzen, um die Dampfkapillare herumgetrieben und erstarrt anschließend als schmale Naht an der Schmelzrückwand. Je nach Laserstrahlintensität bildet sich über der Werkstückoberfläche ein Bearbeitungsplasma aus verdampftem Aluminium. Bei sehr hoher Intensität kann es zum Erliegen des Prozesses kommen, da das Plasma abschirmend wirkt und ein Großteil der Laserstrahlung absorbiert wird. Besonders beim Schweißen mit CO2- Lasern ist es unumgänglich, diese Plasmaabschirmung durch Verwendung entsprechender Schutzgase zu vermeiden. Bei Aluminium wird bevorzugt Helium bzw. diverse Gasgemische aus Helium und Argon verwendet.

Die erfolgreiche Verwendung von Laser für Schweißaufgaben setzt eine gewisse Prozesssicherheit voraus, um qualitativ hochwertige Schweißnähte zu erzeugen. Wie auch bei anderen Schweißverfahren können Poren, Heißrisse und bestimmte Schmelzeauswürfe auftreten. Wasserstoffquellen wirken sich verstärkt auf die Porenbildung aus, da bedingt durch die Schweißgeschwindigkeit und das geringe Schweißvolumen der Raum und Zeit für die selbstständige Entgasung fehlen. Besonders bei Überlappungsschweißungen stellen Verunreinigungen der Fügekanten die Wasserstoffquellen für Porenbildung dar. Aus diesen Poren können sich bei entsprechender mechanischer oder thermischer Überlastung Risse entwickeln. Weitere Fehler stellen sogenannte Prozessporen dar, deren Ursprung nicht in einer Wasserstoffquelle zu suchen ist, sondern vielmehr entstehen diese durch die zeitweise Unterbrechung der Dampfkapillare. Diese Hohlräume haben dadurch kein kreisrundes Erscheinungsbild sondern eine länglich gestreckte Form. Prozessporen können durch ausreichende Durchschweißung (mit Nachteil der Bildung einer unregelmäßigen Nahtwurzel), nach unten geöffneter Dampfkapillare und entsprechende technischen Änderungen (Zweistrahltechnik) vermieden werden.

Im Vergleich zu WIG- und MIG-Schweißverfahren ist die Heißrissanfälligkeit beim Laserstrahlschweißen geringer ausgebildet. Insbesondere der Gehalt der Legierungselemente Magnesium und Silizium im Grundmetall des Bauteiles wirkt sich positiv auf das Vermeiden von Rissen aus. Hierin liegt eine Ursache für die gute Eignung der Legierungsreihen 1xxx (z.B. EN AW 1050), 5xxx (z.B. EN AW-5754, EN AW-5083) und den klassischen Gusslegierungen mit hohem Siliziumanteil (z.B. EN AW 43000). Aushärtbare Aluminiumwerkstoffe gelten mit einigen Ausnahmen als allgemein sehr heißrissgefährdet. Hier lässt sich das Auftreten von Heißrissen zumeist nur durch Verwendung eines geeigneten Zusatzmetalls (relativ hohe Anteile von Si und Mg) und möglichst geringer Schweißgeschwindigkeit minimieren, während sich die Senkung der Schweißgeschwindigkeit jedoch allein schon aus der Verwendung von Zusatzmetallen ergibt.

Laser-MSG-Hybridschweißen

Unter Hybridschweißen versteht man die Kopplung zweier unterschiedlicher Wärmequellen in einer gemeinsamen Schmelz- und Prozesszone. Nach umfangreichen, langjährigen Entwicklungen haben sich zwei Verfahren durchgesetzt: das CO2-Laser-Hybridschweißen und das YAG-Laser-Hybridschweißen. Die Kopplung der beiden Lasertypen hat eine Vielzahl aufgabenbedingter Varianten dieser Verfahren hervorgebracht, die ausnahmslos mit abschmelzender Drahtelektrode arbeiten und sehr hohe Schweißgeschwindigkeiten erreichen. Durch den Einsatz von Laserstrahl und Lichtbogen und dem daraus erhöhten Wärmeeintrag werden hohe Einschweißtiefen möglich und das Auftreten von Prozessporen, wie sie bei reinem Laserstrahlschweißen auftreten können, nahezu vollständig vermieden. Durch das Zusatzmetall der Drahtelektrode stellen sich günstige metallurgische Bedingungen ein, die verbesserte Nahtprofile und somit auch eine größere Rissunempfindlichkeit bewirken.

Voraussetzung für optimale Schweißergebnisse sind detaillierte Kenntnisse über die einzelnen Prozessschritte und Verfahrensteile sowie der Wechselwirkungen sehr vieler Schweißparametern. Dies ist die Ursache dafür, dass die Hybridschweißverfahren erst in den Anfängen erforscht sind und wohl noch immenses Entwicklungs- und Anwendungspotenzial aufweisen.

weitere Schweißverfahren für Aluminium

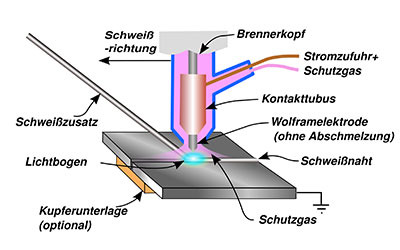

WIG Schweißen

Das WIG- Schweißen zählt zu den Schutzgasschweißverfahren mit nicht abschmelzender Elektrode. Das Kürzel WIG steht für Wolfram-Inert-Gas.

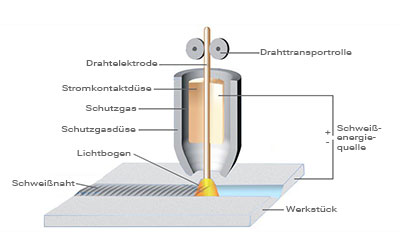

MIG Schweißen

Das MIG- Schweißen gehört zu den Schutzgasschweißverfahren mit abschmelzender Elektrode. Das Kürzel MIG steht für Metall-Inert-Gas.

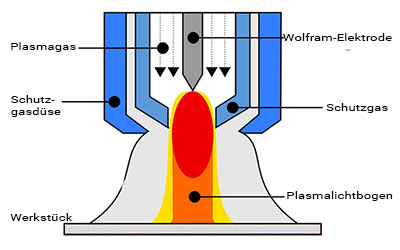

Plasmaschweißen

Das Plasmaschweißen ist es ein Schweißverfahren mit nicht abschmelzender Elektrode. Es stellt eine Weiterentwicklung des WIG-Schweißverfahren dar.

Elektronenstrahlschweißen

Bei diesem Verfahren wird der Werkstoff durch das Auftreffen hochbeschleunigter Elektronen auf die Werkstückoberfläche geschmolzen.

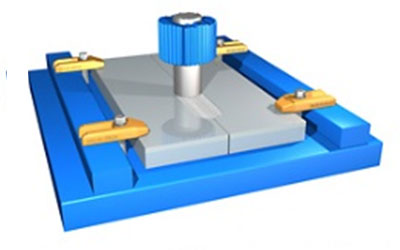

Rührreibschweißen

Die Besonderheit dieses Verfahrens erklärt sich darin, dass die Fügeverbindung im Solidusbereich des Metalls erfolgt.

weitere Themen zur Zerspanung

Aluminium schweißen

Wie viele andere Metalle können auch Aluminium und seine Legierungen durch Schmelzschweißen miteinander verbunden werden.

Zerspanung von Aluminium

Im Vergleich zu anderen metallischen Konstruktionswerkstoffen gelten Aluminiumwerkstoffe als leicht spanbar. Allerdings sollten die Mindestbedingungen und Parameter bekannt sein.

Frust bei der Gewindeherstellung

Das muss nicht sein!

Mit dem auf den jeweiligen Werkstoff angepassten Verfahren lassen sich im Handumdrehen widerstandsfähige Außen- und Innengewinde herstellen.