Frust bei der Gewindeherstellung in Aluminium-Bauteilen ?

Das muss nicht sein!

Mit dem auf den jeweiligen Werkstoff angepassten Verfahren lassen sich im Handumdrehen widerstandsfähige Außen- und Innengewinde herstellen.

Außengewinde

Grundsätzlich können alle bekannten Gewindeschneidwerkzeuge verwandt werden. Um jedoch eine gute Qualität zu erzeugen, sollte man Außengewinde immer walzen. Weisen Schneideisen einen ausgeprägten Schälanschnitt auf, werden bei ausgehärteten Legierungen einwandfreie Gewinde erzeugt.

Bei nicht ausgehärteten oder nicht aushärtbaren Legierungen werden nur bedingt befriedigende Ergebnisse erzielt. Der Anschnitt ist grundsätzlich etwas länger zu halten als bei der Stahlbearbeitung. Der vorgedrehte Durchmesser des Gewindebolzens sollte um den Faktor 0,2 bis 0,3x Gewindesteigung kleiner sein als der Gewindeinnendurchmesser.

Wichtig ist die reichliche Zufuhr von Emulsion / Schneidöl, dies umso mehr, je länger das Gewinde ist.

Das Formen von Außengewinden (Walzen, Rollen) ergibt die beste Qualität. Neben dem wirtschaftlichen Vorteil (kürzere Fertigungszeit, kein Anfall von Spänen) sind wichtige Aspekte die Festigkeitserhöhung durch die beim Formen entstehende Kaltverfestigung und die Erhöhung der Dauerfestigkeit durch Herabsetzung/Vermeidung von Kerbwirkungen.

Mit dem Gewindeformen lassen sich auch bei Verwendung von nicht ausgehärteten oder nicht aushärtbaren Legierungen sehr gut Außengewinde herstellen. Die Richtlinien für das Gewindewalzen sind individuell abhängig von der Gewindeformmaschine bzw. vom Gewindeformwerkzeug.

Die Herstellung von Außengewinden mit entsprechenden Fräsern ist problemlos möglich. Allerdings muss hier berücksichtigt werden, dass die Qualität des so erzeugten Gewindes erheblich geringer ist als bei Gewinden, die spanlos oder durch ununterbrochenen Schnitt erzeugt wurden. Die Gefahr der Kerbwirkung ist bei gefrästen Gewinden sehr groß.

Innengewinde

Alle bekannten Fertigungsverfahren für das Erstellen von Innengewinden können angewandt werden. Für das maschinelle Gewindeschneiden in Aluminium gibt es spezielle Gewindebohrer für Leichtmetall. Diese weisen folgende Merkmale auf:

- große feinstgeschliffene Spannut, entweder gerade oder mit Drall und ausgesetzte Zähne

- für Durchgangsgewindebohrungen werden Gewindebohrer mit Schälanschnitt verwendet,

deren Drall entgegen der Schneidrichtung verläuft, damit die Späne vor dem Werkzeug her geschoben werden (rechtsgängiges Gewinde = Linksdrall) - für Sacklochgewindebohrungen werden Gewindebohrer verwendet, die den Drall, respektive die Spannut in Drehrichtung aufweisen

- die Mantelfläche ist zylindrisch und weist eine radiale Rückfläche auf. Hiermit wird verhindert, dass sich beim Zurückdrehen Späne einklemmen können

Für das Gewindeschneiden von Hand werden überwiegend 2-Gewindebohrer-Sätze verwendet (Vor- und Fertigschneider). Die Durchmesser der Kernlochbohrungen entsprechen den üblichen Vorgaben.

Das Verfahren des Gewindeformens (spanlose Gewindeherstellung) sollte grundsätzlich allen anderen Verfahren zur Innengewindeherstellung vorgezogen werden.

Die so hergestellten Innengewinde sind extrem toleranzbeständig, die Gewindeflanken sind riefenfrei. Bedingt durch die beim Gewindeformen eintretende Kaltverfestigung der Flanken, zeichnet sich ein in solcher Weise hergestelltes Gewinde durch hohe Abrieb- und Auszugsfestigkeit aus. Allerdings muss berücksichtigt werden, dass durch Innengewindeformen das Basismaterial verdrängt wird; das heißt, dass bei dünnwandigen Bauteilen u.U. mit Gewindeschneidern gearbeitet werden muss (sonst Gefahr der Deformierung).

Die Innengewindeformer sind den Innengewindeschneidern ähnlich, weisen aber keine Spannut auf. Sie sind für alle genormten Gewinde erhältlich.

Für Gewindeformer sind keine speziellen Maschinen erforderlich sofern sie eine Einrichtung für das Gewindeschneiden aufweist. Das Spannfutter sollte jedoch einen elastischen Längenausgleich und ggf. eine einstellbare Sicherheitskupplung als Überlastsicherheit aufweisen. Beim Gewindeformen können, in Abhängigkeit des Werkzeuges und des verwendeten Schmiermittels, bis zu 10x höhere Drehmomente auftreten.

Normale Kühlschmierstoffe sind für diese Bearbeitung nur bedingt geeignet, dies umso mehr, je weicher der Werkstoff ist. Zu empfehlen sind hier fettreiche Öle und Emulsionen.

Mit Formungsgeschwindigkeiten von ca. 20 – 30 m/min werden die besten Ergebnisse erzielt, wobei sich niedrige oder höhere Formgeschwindigkeiten nur marginal auf die Qualität des Arbeitsergebnisses auswirken

Die Kernlochbohrungen für das Innengewindeformen müssen etwas größer als beim Gewindeschneiden gestaltet werden. Um wulstartige Aufwürfe am Gewindeausgang zu vermeiden und um das Fassen des Gewindeformers im Kernloch zu erleichtern, sollten Kornlochein- und -ausgang ausreichend dimensionierte Kegelsenkungen aufweisen.

Richtwerte für Kernbohrungen für Innengewindeformer:

| Gewinde | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 | M16 |

| Ø Kernloch (mm) | 2,7 | 3,6 | 4,6 | 5,5 | 7,3 | 9,1 | 11 | 12,8 | 14,8 |

Die Herstellung von Innengewinden mit entsprechenden Fräsern ist problemlos möglich. Allerdings muss hier berücksichtigt werden, dass die Qualität des so erzeugten Gewindes erheblich geringer ist als bei Gewinden, die spanlos oder durch ununterbrochenen Schnitt erzeugt wurden. Die Gefahr der Kerbwirkung ist bei gefrästen Gewinden sehr groß. Die Schnittgeschwindigkeit beim Gewindefräsen sollte 20 – 60 m/min bei reichlicher Zufuhr von Kühlschmierstoffen betragen.

FAQ

Häufig gestellte Fragen zu diesem Artikel:

Welche spezifischen Probleme können auftreten, wenn man Innengewinde in dünnwandige Aluminiumbauteile schneidet oder formt, und wie kann man diesen entgegenwirken?

Beim Schneiden oder Formen von Innengewinden in dünnwandige Aluminiumbauteile können verschiedene Probleme auftreten, darunter die Gefahr der Deformierung des Bauteils oder das Entstehen von wulstartigen Aufwürfen am Gewindeausgang. Um diesen Problemen entgegenzuwirken, ist es wichtig, ausreichend dimensionierte Kernlochbohrungen mit entsprechenden Kegelsenkungen zu verwenden und gegebenenfalls auf Gewindeschneider zurückzugreifen, um die Gefahr der Deformierung zu minimieren.

Gibt es besondere Sicherheitsvorkehrungen oder Richtlinien, die beim Gewindeformen zu beachten sind, insbesondere in Bezug auf die auftretenden hohen Drehmomente und die Verwendung von Schmiermitteln?

Beim Gewindeformen sind besondere Sicherheitsvorkehrungen zu beachten, insbesondere in Bezug auf die auftretenden hohen Drehmomente und die Verwendung von Schmiermitteln. Es wird empfohlen, Spannfutter mit elastischem Längenausgleich und einstellbarer Sicherheitskupplung als Überlastsicherheit zu verwenden. Zudem sind Schmiermittel wie fettreiche Öle und Emulsionen besser geeignet als normale Kühlschmierstoffe, insbesondere bei weichem Werkstoff wie Aluminium.

Wie unterscheidet sich die Vorgehensweise beim Gewindeschneiden oder Formen von Aluminium im Vergleich zu anderen Werkstoffen wie Stahl oder Kunststoffen, insbesondere in Bezug auf die Wahl der Werkzeuge und Schneidgeschwindigkeiten?

Die Vorgehensweise beim Gewindeschneiden oder Formen von Aluminium unterscheidet sich von anderen Werkstoffen wie Stahl oder Kunststoffen hauptsächlich in Bezug auf die Wahl der Werkzeuge und Schneidgeschwindigkeiten. Es werden spezielle Gewindebohrer für Leichtmetall verwendet, und die Schnittgeschwindigkeit beim Gewindefräsen sollte zwischen 20 und 60 m/min liegen, wobei reichlich Kühlschmierstoffe zugeführt werden sollten, um eine optimale Qualität des Gewindes zu gewährleisten.

weitere Themen …….

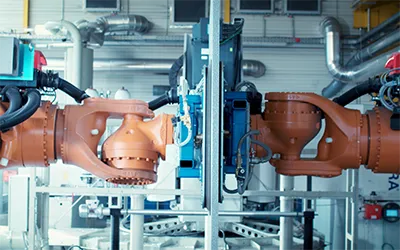

Ein Kundenrundgang durch die Produktion

Ein Kundenrundgang durch die Produktion – der Youtuber „Subi Performance“ stellt Gleich Aluminium vor

Faszinierendes Projekt aus G.AL® C250 ELOX PLUS

Bei der Anwendung unseres Werkstoffs G.AL® C250 ELOX PLUS durch die Seitz + Strenger GmbH & Co.KG ist ein Tisch entstanden, der nicht nur funktional, sondern auch ästhetisch beeindruckend ist.

Ist das eigentlich noch Alu ?

Industrien mit den höchsten Anforderungen stützen sich zu Recht auf den leicht zu verarbeitenden Werkstoff Aluminium. Auch die Medizintechnik würde ohne den Einsatz von Aluminium nicht in dem heute bekannten Maße funktionieren.