Elektronenstrahlschweißen

Bei diesem Verfahren, welches auch als Electron-Beam-Welding oder kurz als EB- Schweißen bekannt ist, wird der Werkstoff durch das Auftreffen hochbeschleunigter Elektronen auf die Werkstückoberfläche geschmolzen.

Grundsätzliches zum Elektronenstrahlschweißen

Bei diesem Verfahren, welches auch als Electron-Beam-Welding oder kurz als EB- Schweißen bekannt ist, wird der Werkstoff durch das Auftreffen hochbeschleunigter Elektronen auf die Werkstückoberfläche geschmolzen. Hierbei erfolgt die Umwandlung kinetischer Energie in Wärme. Üblicherweise erfolgen die Schweißungen im Vakuum oder Teilvakuum aber auch das Schweißen an „normaler“ Atmosphäre wird bereits erfolgreich umgesetzt.

Die Erzeugung des hoch beschleunigten, gebündelten Elektronenstrahls erfolgt im Strahlerzeugerraum (auch „Elektronenstrahlkanone“ genannt), in welchem zum Schutz der Kathode vor Oxidation ein Vakuum von mindestens 10-4 mbar herrscht. Durch thermische Emission treten aus der beheizten Kathode Elektronen aus, die durch elektrisches Spannungspotential zwischen Kathode und Ringanode auf über 50% der Lichtgeschwindigkeit beschleunigt werden. Durch eine zwischengeschaltete Steuerelektrode kann die Anzahl der passierenden Elektronen geregelt werden und es erfolgt eine Bündelung des Elektronenstrahls. Im weiteren Verlauf wird durch sogenannte Fokussierspulen eine weitere Bündelung des Strahls auf Durchmesser <1 mm und somit eine deutliche Steigerung der Leistungsdichte erreicht. Bei der Erzeugung des Elektronenstrahls entsteht jedoch auch Röntgenstrahlung, die bei leistungsstarken Schweißmaschinen mit Beschleunigungsspannungen >60 kV eine zusätzliche Bleiabschirmung der Anlage notwendig machen. Elektronenstrahlschweißen wird üblicherweise ohne die Verwendung von Zusatzmetallen ausgeführt um einbaufertige Werkstücke zu erhalten. Grundsätzlich besteht aber auch hier die Möglichkeit, je nach Notwendigkeit (beispielsweise an rissempfindlichen Werkstoffen), Schweißungen mit Zusatzmetall durchzuführen.

Aluminium bis zu einer Dicke von ca. 300 mm kann mit diesem Verfahren sicher gefügt werden.

Tiefschweißeffekt

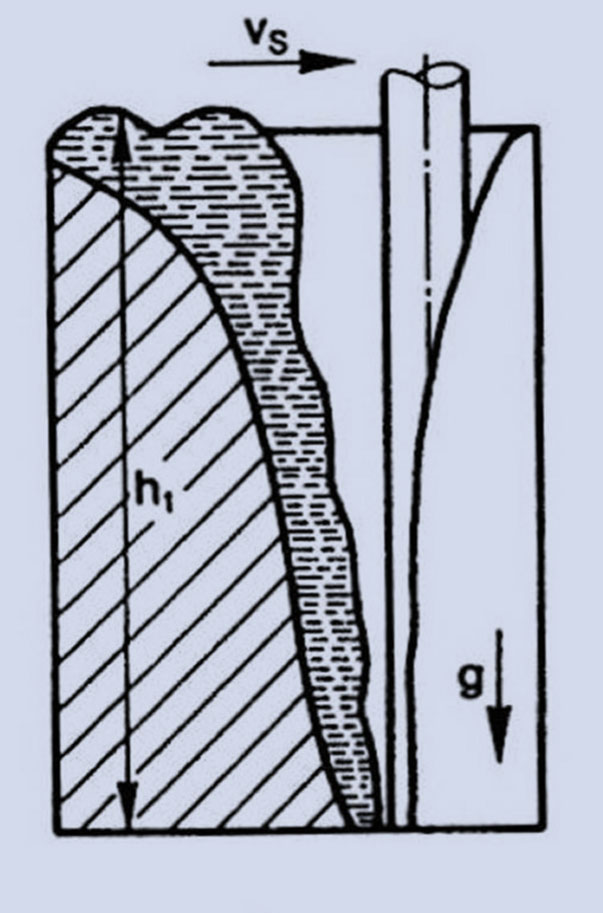

Beim Auftreffen der Elektronen auf die Metalloberfläche werden diese stark abgebremst und dringen nur wenige hundertstel Millimeter in das Metall vor. Aufgrund der hohen Leistungsdichte an der Aufschlagstelle verdampft ein Teil des Werkstoffes und nachfolgende Elektronen haben die Möglichkeit weiter in die Tiefe vorzudringen. Über der gesamten Nahttiefe entsteht eine Metalldampfkapillare, die von einem zylindrischen Mantel aus aufgeschmolzenen Metall umgeben ist. Das Vordringen des Strahls über die ursprüngliche Reichweite der Elektronen hinaus wird Tiefschweißeffekt genannt. Vorrausetzung ist, dass der Dampfdruck innerhalb der Dampfkapillare größer als der hydrostatische Druck der Schmelze und deren Oberflächenspannung ist, da sich sonst die Kapillare wieder schließen. Der Durchmesser des Strahls entspricht etwa dem Durchmesser der Kapillare.

Durch die Bewegung zwischen Elektronenstrahl und Werkstück fließt das flüssige Metall um die Dampfkapillare herum, trifft an der Rückseite zusammen und erstarrt zu einer schmalen Naht.

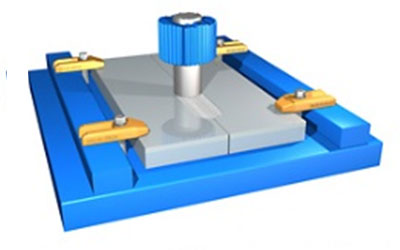

Mit dem Elektronenstrahlschweißen sind sehr schmale Nähte selbst bei hoher Materialdicke möglich (sehr hohes Tiefe-zu-Breite-Verhältnis), verbunden mit extrem hohen Schweißgeschwindigkeiten. Dieser Zusammenhang bewirkt nur geringe thermische Belastungen für das Werkstück, die Wärmeeinflusszone ist sehr schmal ausgebildet und Verzugserscheinungen werden deutlich minimiert. Nachteilig wirken sich hingegen die umfangreichen Mehraufwendungen zur Erzeugung des Vakuums und aufwendigen Fixiervorrichtungen aus.

Elektronenstrahlschweißen unter normaler Atmosphäre

Auch ohne Verwendung eines Vakuums kann das Elektronenstrahlschweißen angewendet werden. Unter normaler Atmosphäre ist aber mit entsprechenden Auswirkungen wie Strahlabbremsung, Strahlaufweitung und Verschlechterung des Tiefe-zu-Breite-Verhältnisses zu rechnen. Daraus folgend sind die möglichen Werkstückdicken deutlich geringer sodass diese Verfahrensvariante zumeist nur im Dickenbereich bis maximal etwa 8 mm Anwendung findet.

weitere Schweißverfahren für Aluminium

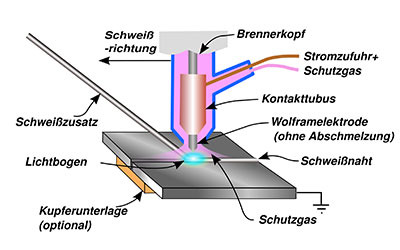

WIG Schweißen

Das WIG- Schweißen zählt zu den Schutzgasschweißverfahren mit nicht abschmelzender Elektrode. Das Kürzel WIG steht für Wolfram-Inert-Gas.

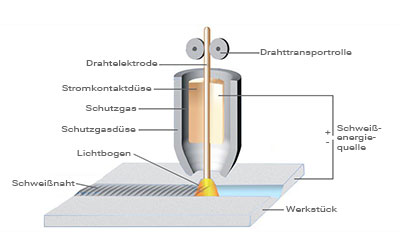

MIG Schweißen

Das MIG- Schweißen gehört zu den Schutzgasschweißverfahren mit abschmelzender Elektrode. Das Kürzel MIG steht für Metall-Inert-Gas.

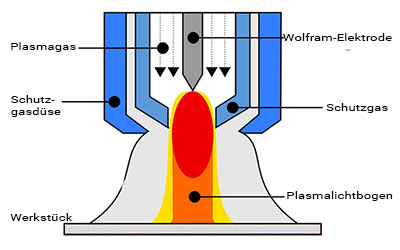

Plasmaschweißen

Das Plasmaschweißen ist es ein Schweißverfahren mit nicht abschmelzender Elektrode. Es stellt eine Weiterentwicklung des WIG-Schweißverfahren dar.

Laserstrahlschweißen

Das Laserstrahlschweißen gehört ebenso wie das Elektronenstrahlschweißen zu der Gruppe der Strahlschweißverfahren.

Rührreibschweißen

Die Besonderheit dieses Verfahrens erklärt sich darin, dass die Fügeverbindung im Solidusbereich des Metalls erfolgt.

weitere Themen zur Zerspanung

Aluminium schweißen

Wie viele andere Metalle können auch Aluminium und seine Legierungen durch Schmelzschweißen miteinander verbunden werden.

Zerspanung von Aluminium

Im Vergleich zu anderen metallischen Konstruktionswerkstoffen gelten Aluminiumwerkstoffe als leicht spanbar. Allerdings sollten die Mindestbedingungen und Parameter bekannt sein.

Frust bei der Gewindeherstellung

Das muss nicht sein!

Mit dem auf den jeweiligen Werkstoff angepassten Verfahren lassen sich im Handumdrehen widerstandsfähige Außen- und Innengewinde herstellen.