Aluminium im Formenbau

Form- und Funktionsteile aus den unterschiedlichsten Kunststoffen sind aus unserem Leben nicht mehr wegzudenken.

Allen Kunststoffen gemein ist, dass sie in individuell gefertigten Formen verarbeitet werden.

Allgemeines

Form- und Funktionsteile aus den unterschiedlichsten Kunststoffen sind aus unserem Leben nicht mehr wegzudenken. Nahezu jedes elektronische Gerät, unzählige Spielzeuge, nützliche Haushaltsgegenstände, jedes Fahrzeug und jedes Kommunikationsmittel und, und, und…

…alle beinhalten Kunststoffteile in allen nur erdenklichen Formen und Geometrien aus diesen fast in jeder Farbnuance verfügbaren Werkstoffen.

Allen Kunststoffen gemein ist, dass sie in individuell gefertigten Formen verarbeitet werden. Die Arbeitsergebnisse aus diesen Formen sind endformnahe oder in Endform hergestellte Einzel- oder Serienteile, die oftmals keiner weiteren Bearbeitung bedürfen.

Um den Bedürfnissen der jeweiligen Anwendungen gerecht zu werden, wurden im Wesentlichen drei Haupt-Kunststoff-Gruppen und darin wiederum eine Vielzahl unterschiedlicher Kunststofftypen entwickelt.

In diesem Beitrag wollen wir drei wichtige Kunststoffgruppen und insbesondere deren Formenbaumaterialien betrachten. Die chemischen und physikalischen Gesetzmäßigkeiten dieser Kunststoffe lassen wir weitestgehend außen vor.

Werkzeuge für die Kunststoffverarbeitung

Formen

Das wichtigste Werkzeug zur Herstellung von Kunststoffteilen ist die Form, sie besteht immer aus mindestens zwei Teilen, dem Formober- und Formunterteil (oder -hälfte). In einem oder auch beiden Formhälften befindet sich das Formnest (auch als Kavität oder Negativform bezeichnet), in das der Kunststoff eingebracht wird und in dem nach dem Aushärten das gewünschte Bauteil entstanden ist. Eine Form kann gleichzeitig mehrere, zum Teil auch geometrisch unterschiedliche, Kavitäten aufweisen.

Formenträger mit Schließeinheit

Die Form wird in der Schließeinheit auf einer Grundplatte, dem Formenträger, befestigt. Die Schließeinheit senkt das Formoberteil auf das Formunterteil, schließt somit die Form und hält diese mittels Druck fest geschlossen. Nach dem Einschießen des Mediums und des anschließenden Aushärtens öffnet die Schließeinheit die Form und das fertige Bauteil kann entnommen werden.

Bei Serienteilen kommen oftmals Auswerfer zum Einsatz, die das fertige Kunststoffteil automatisch aus der Kavität ausstoßen.

Formenbaumaterialien

Welcher Werkstoff zum Bau einer Form herangezogen wird, ist u.a. abhängig von:

- der zu fertigenden Menge

- dem zu verarbeitenden Medium

- der Bauteilgröße und –geometrie

- den technischen Möglichkeiten

- der Oberflächenbeschaffenheit des Kunststoffteils

und eine Reihe anderer Faktoren.

In diesem Beitrag betrachten wir nur einen Teilbereich der Kunststoffverarbeitung:

den Spritzguss /Spritzgießen

Wichtige Kriterien für die Formenwerkstoffe:

- Oberfläche des fertigen Teils. Soll diese strukturiert sein, muss diese Struktur in der Kavität abgebildet sein, z.B. eine Ätzstruktur. Die Formenwerkstoffe müssen für solche Strukturen geeignet sein.

- ist das Medium „gefüllt“ ist, d.h., ob dem Medium Zusätze beigefügt wurden, die die Festig- und/oder die Zähigkeit erhöhen soll. Solche Zusätze, oftmals Glas- oder Carbonfasern oder Talkum, sind sehr abrasiv. Bei Verwendung gefüllter Kunststoffe bedarf es sehr harter, abriebfester Formenwerkstoffe.

- die Standzeit einer Form. Standzeit: Ausbringungsmenge bevor eine Form verschlissen ist = Lebensdauer einer Form.

Zyklus:

- Einspritzen des Mediums in die Form

- Aushärtezeit

- Öffnen der Form und Entnahme des Kunststoffteils

- Schließen der Form

Wichtige Kriterien für die Formenwerkstoffe:

Oberfläche

Soll diese strukturiert sein, muss diese Struktur in der Kavität abgebildet sein, z.B. eine Ätzstruktur. Die Formenwerkstoffe müssen für solche Strukturen geeignet sein.

Medium "gefüllt"?

Wurden dem Medium Zusätze beigefügt, die die Festig- und/oder die Zähigkeit erhöhen sollen? Solche Zusätze, oftmals Glas- oder Carbonfasern oder Talkum, sind sehr abrasiv. Bei Verwendung gefüllter Kunststoffe bedarf es sehr harter, abriebfester Formenwerkstoffe.

Richtige Werkstoffwahl

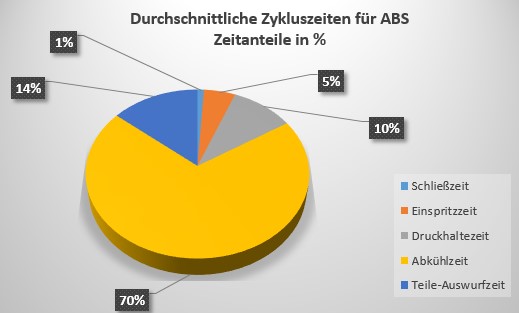

Die Werkstoffwahl ist ausschlaggebend für die Zykluszeiten, die die Herstellkosten signifikant bestimmen.

Standzeit der Form

Standzeit wird durch die Lebensdauer der Form definiert.und bestimmt die Ausbringungsmenge bevor eine Form verschlissen ist

Die richtige Werkstoffwahl ist ausschlaggebend für die die Herstellkosten signifikant bestimmenden Zykluszeiten

Zyklus:

- Einspritzen des Mediums in die Form

- Aushärtezeit

- Öffnen der Form und Entnahme des Kunststoffteils

- Schließen der Form

Aus welchen Werkstoffen bestehen die Formen?

- Formen aus Formsand

- Formen aus Sand werden für kleine Stückzahlen und fast nur für PUR-Schaumformen verwendet.

- Formen aus Stahl

- Stahl ist der klassische Werkstoff für Formen in der Kunststoffverarbeitung. Die Formen weisen eine große Standzeit auf. Der Nachteil von Stahl ist der große Aufwand zur Herstellung einer Form. Ein weiteres Manko ist die relativ schlechte Wärmeleitfähigkeit von Stahl. Das Abführen der Prozesswärme ist ein maßgebliches Kriterium der Gesamt-Zyklus-Zeit für die Erzeugung eines Bauteils.

- Formen aus Aluminium

- Unterschieden werden müssen Formen aus Aluminium-Gusslegierungen (Legierungen EN AC) und Aluminium-Knetlegierungen (Legierungen EN AW). Bei Ersteren wird per Sandguss ein endformnahes Werkzeug hergestellt, welches mittels spanender Bearbeitung seine Endform erhält. Formen aus Al-Knetlegierungen werden vollständig spanend aus entsprechenden Halbzeugen, z.B. Al-Walz oder Al-Gussplatten, Rundstangen, etc., hergestellt. Wir betrachten hier nur Al-Knetlegierungen als Formenbauwerkstoff. Werkzeuge aus Aluminium haben den Vorteil, dass die spanende Bearbeitung im Vergleich zu Stahl nur ein Drittel der Zeit bedarf und dass Al eine signifikant bessere Wärmeleitfähigkeit aufweist. Dagegen steht allerdings eine schlechtere Standzeit.

- Grundsätzlich gilt:

- werden gefüllte Medien spritzgießtechnisch verarbeitet, macht Aluminium als Formenbauwerkstoff nur dann Sinn, wenn lediglich nur Einzelteile und/oder nur sehr geringe Stückzahlen gefertigt werden sollen.

Systembetrachtung zur Herstellung einer Form

Bei neuen Projekten empfiehlt es sich, die Kosten für die notwendigen Formen und die Zykluskosten nicht separat zu betrachten, sondern als ein gemeinsames Ganzes. Leider wird dies oftmals nicht berücksichtigt.

Wieviel Geld „verbrannt“ werden kann, wenn eine solche Betrachtung nicht berücksichtigt wird, soll folgendes Beispiel zeigen:

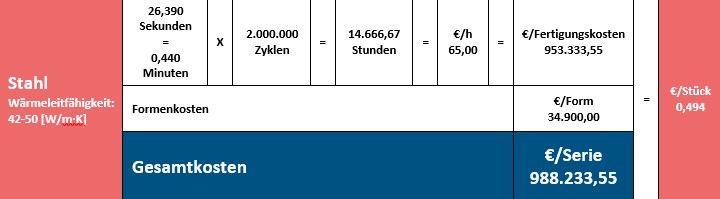

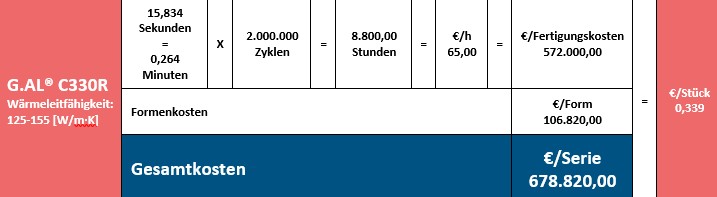

Systembetrachtung Abdeckung aus ABS

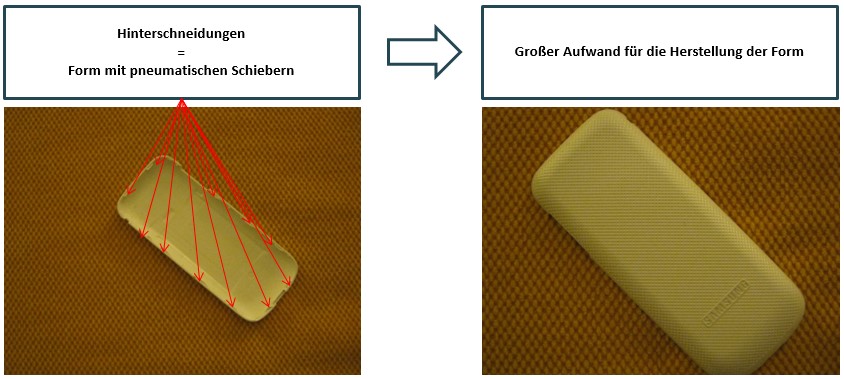

- die Außenseite weist eine (einfache) waffelförmige Struktur auf, d.h., die Kavität muss eine entsprechende Strukturätzung erfahren.

- auf der Innenseite sollen mehrere Krallen die Halterung an dem späteren Gesamtbauteil ermöglichen.

- Diese Krallen stellen Hinterschneidungen dar, das Entformen soll mittels hydraulischen (alternativ: pneumatischen) Schiebern ermöglicht werden, wonach das fertige Teil bedingt durch die Schwerkraft nach unten ausfällt. Auswerfer sind somit nicht notwendig.

- zu fertigende Stückzahl: 20.000.000

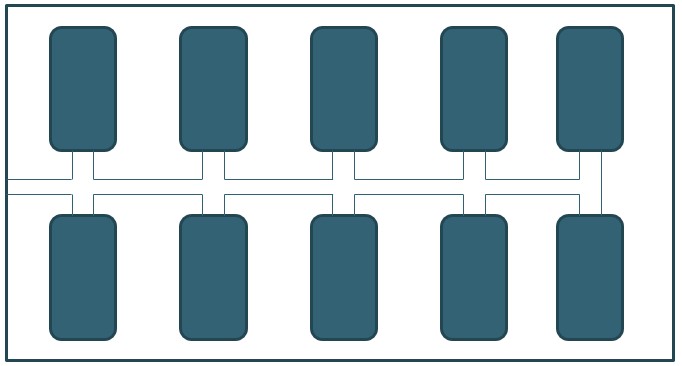

- zweiteilige Form mit 10 Kavitäten

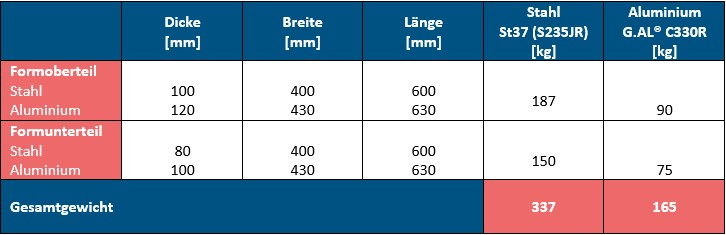

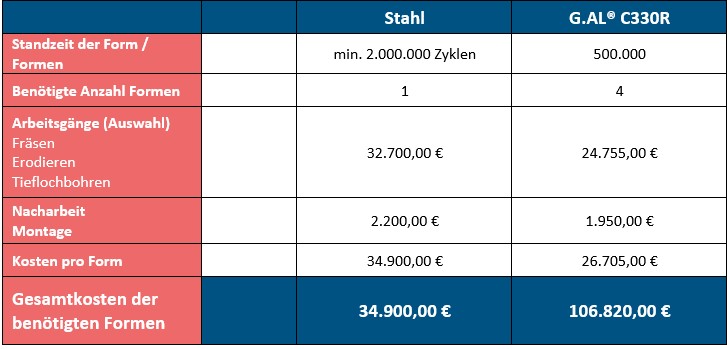

Herstellkosten der Form (ohne Metallkosten)

Wegen der geringeren Standzeit von Aluminiumformen müssen anstatt einer Stahlform vier Aluminiumformen gebaut werden. Die Formkosten würden sich also verdreifachen.

Ein bequemlicher Kaufmann wird wahrscheinlich sagen, das ist das AUS von Aluminium als Formenbauwerkstoff für dieses Projekt (und gedanklich wahrscheinlich auch für alle kommenden Projekte)…

…der clevere Kaufmann denkt dagegen weiter und betrachtet die Formenkosten nicht getrennt. Er sieht das Projekt als System

Herstellkosten gesamt (Formen- und Herstellkosten)

Die Systembetrachtung ist simpel: Formen- und die Herstellkosten werden vereint bewertet. Und schon sieht die Welt (Aluminium-) freundlicher aus.

Durch die Verwendung von Aluminium als Formenwerkstoff konnte der clevere Kaufmann nahezu € 300.000 einsparen.

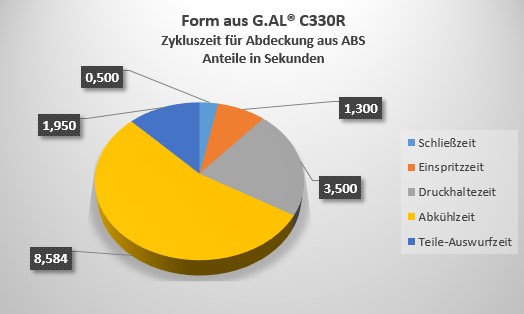

Zykluszeiten

Reparatur einer Form

Was tun, wenn während der Herstellung der Form oder während des Betriebs die Kavität beschädigt wurde? Der erste Gedanke ist meistens: Reparaturschweißen!

Leider ist eine solche „Reparatur“ meistens der schlechteste Gedanke.

Warum nicht Reparaturschweißen?

- Für Formen werden meistens höher oder hochfeste Aluminium Werkstoffe verwendet. Durch das Schweißen tritt eine lokale, totale und irreversible Entfestigung des Metalls auf, was zum vollständigen Versagen führen kann.

- Die meisten hochfesten Aluminium Werkstoffe sind nicht schweißbar.

- Innerhalb der Wärmeeinflusszone kommt es zu Gefügeveränderungen, die Schweißung selbst weist in der Regel ein völlig anderes Gefüge auf. Beides verändert lokal die Wärmeleitfähigkeit. Bei einigen Kunststoffen können sich am fertigen Bauteil in den reparierten Bereichen Schatten bis hin zu farblichen Veränderungen bilden (Phantomschatten). Das kann selbst dann auftreten, wenn die Schweißung überhaupt nicht zu erkennen ist.

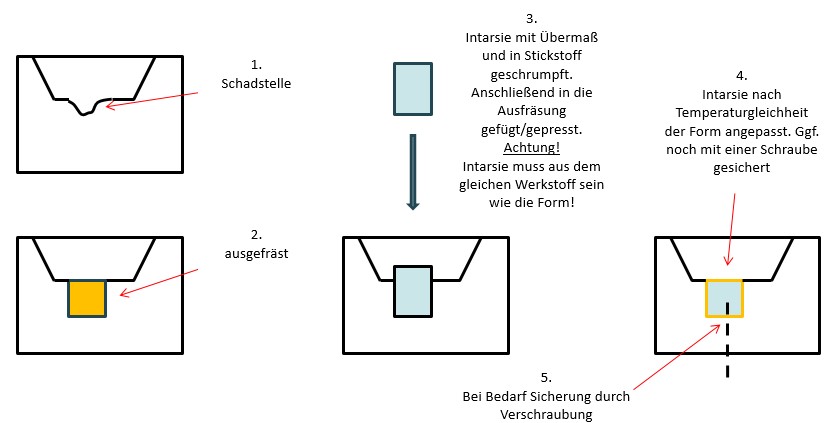

Intarsientechnologie

Wichtig bei dieser Reparaturtechnik ist, dass für die Intarsie derselbe Werkstoff wie für die Form verwendet wird. Wird z.B. in eine Form aus G.AL C330R eine Intarsie aus G.AL C210R eingeschrumpft, kann sich die Intarsie als geometrisch klar abgegrenzten Bereich auf dem Kunststoffteil abzeichnen.

Der Aufwand der Intarsien ist etwas höher als eine Reparaturschweißung. Der große Vorteil dieser Art Reparatur liegt darin, dass an den Kunststoffteilen keine Schattenbildung auftritt.

Wichtige Kunststofftypen

In diesem Artikel behandeln wir nur die drei wichtigsten Kunststoffgruppen: Thermoplaste, Duroplaste und Elastomere. Nachstehend die wichtigsten Informationen zu diesen Kunststoffgruppen.

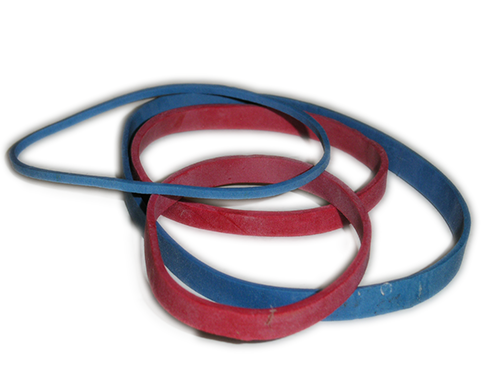

Elastomere

Sind gummiartig elastisch verformbare, nicht schmelzbare Kunststoffe, die sich nach Druck- oder Zugbelastungen wieder in die Ausgangsform zurückstellen. Sie werden gemeinhin als Gummi bezeichnet. Bei der Verarbeitung von Elastomeren entsteht keine Reaktionswärme.

Ausgangsmaterialien:

Granulat / Pulver

Für die Herstellung von Erzeugnissen aus Granulat wird eine Spritzgießmaschine (auch Kunststoffspritzgießmaschine oder kurz SGM genannt) benötigt. Eine SGM besteht aus der Plastifiziereinheit (Spritzeinheit) und der Schließeinheit, die das Werkzeug (Form) aufnimmt und es öffnet und schließt. Granulat bzw. Pulver wird aus einem Vorratsbehälter in einen Schneckenzylinder gesaugt und mittels der Schnecke zur Einspritzdüse transferiert und in die beheizte Form eingespritzt. Die Formtemperaturen betragen 180 bis ca. 290° C; hierdurch kommt es innerhalb der eingespritzten Masse zu einer Vernetzung der einzelnen Bestandteile, dem Vulkanisieren.

Dieses Verfahren eignet sich für die Herstellung von Massengütern, z.B. Dichtungen (O-Ringe), kleine Faltenbälge, Gummibänder und ähnliches.

Mattenartige Vormaterialien

Dieses Verfahren wird überwiegend zur Herstellung von Reifen angewendet. Die Matten werden in eine beheizte Form, Formtemperatur überwiegend 200 bis 230° C, eingelegt. Die maßgebliche Kontur des Fertigteils befindet sich in der Kavität im Formunterteil. Mit dem Formoberteil verschließt die Schließeinheit unter hohem Druck die Form. Auch bei diesem Verfahren setzt durch die Formtemperatur die Vulkanisation des Mediums ein.

Typische Produkte sind Reifen für Kfz und Nutzfahrzeuge, aber auch großformatige Faltenbälge.

Geeignete Formenbauwerkstoffe

In der Elastomereverarbeitung dominieren Stahlformen. Grund hierfür sind die hohen Temperaturen, bei denen die meisten Aluminium Legierungen ihre thermisch zulässigen Grenzen bei Weitem überschreiten würden bzw. aufgrund der chemischen Zusammensetzung nicht geeignet sind.

Naturharte Aluminium Legierungen

Die thermischen Belastungen würden Aluminium Gussplatten aus EN AW-5083, z.B. G.AL® C210R, keine Probleme bereiten. Allerdings nehmen die Festigkeiten dieser Werkstoffe bei den notwendigen Arbeitstemperaturen derart ab, dass die Form nach nur wenigen Entformungen deformiert, exponierte Zonen (z.B. Stege) abgerissen und die Maßhaltigkeit dauerhaft zerstört wäre. Lediglich Prototypen in geringen Stückzahlen wären machbar.

Aushärtbare Legierungen

- Legierungsreihe 2xxx: wäre/ist die einzige gangbare Variante. Insbesondere die hoch Cu-haltige Legierung EN AW 2219 wäre prädestiniert für diese Anwendungen. Leider reagieren verschiedene Kautschuktypen katalytisch mit dem Kupfer in Aluminium Legierungen. Übrig bleibt dann in den Formen nur ein undefinierbarer Kautschukmatsch, der zu allem Überfluss auch noch an den Wänden der Kavitäten eine enorme Haftfähigkeit aufweist und nur noch „bergmännisch“ abgebaut bzw. entfernt werden kann.

- Legierungsreihe 7xxx: diese Werkstoffe können wegen der mangelhaften thermischen Stabilität nicht verwendet werden.

- Legierungsreihe 6xxx: vorwiegend in Südamerika und auch in einigen asiatischen Staaten findet die Legierung 6061 in gegossenen Formen große Verwendung in der Kautschukverarbeitung, sowohl in der Schuhindustrie (Großserien) als auch bei der Reifenherstellung (klein bis mittelgroße Serien). Aber auch in Europa und Nordamerika wird diese Legierung gern verwendet. Die sehr gute Wärmeleitfähigkeit und die Wärmestabilität auch bei höheren/hohen Temperaturen, lässt hier die Verwendung bis zu mittleren Losgrößen zu.

Duromere (Duroplaste)

Hier betrachten wir nur die unterschiedlichen Typen der Polyurethane (PUR).

Polyurethane bestehen aus den (flüssigen) Komponenten Polyol und Isocyanat, die in Mischeinrichtungen (Mischkopf) vermengt und entweder drucklos oder unter Druck in die Formen eingespritzt werden. In der Form reagieren die beiden Reagenzien unter (zum Teil sehr hoher) exothermer Wärmeentwicklung (bis ca. 90° C) miteinander.

Für Anwendungen z.B. in der Luftfahrt, kann dem Gemisch auch noch ein toxisch unbedenklicher flammhemmender Zusatz (z.B. TCPP) beigefügt werden.

Duroplaste sind nicht schmelzbar.

Nachstehend die wichtigsten PUR-Typen. Die Formen zur Verarbeitung der unterschiedlichen PUR-Varianten weisen immer individuelle Merkmale auf, die den Einsatz unterschiedlicher Formenbauwerkstoffe notwendig machen.

PUR-Weichschaum

Hier wird dem Gemisch im Mischkopf noch ein Treibmittel (z.B. Pentan, Kohlendioxid, Methylenchlorid) zugesetzt, welches die gewünschte Zellstruktur erzeugt.

Typische Produkte: Matratzen, Polster für Sessel, Fahrzeugsitze, Körper- und Luftschalldämmung, usw.

Geeignete Formenbauwerkstoffe

Für die meisten Anwendungen reichen mittelfeste Aluminium Werkstoffe wie z.B. G.AL® C210R aus. Schaumteile mit höherer Dichte erzeugen während des Reaktionsprozesses in der Form zum Teil einen enormen Innendruck. Für solche Anwendungen sollten Aluminium Legierungen aus der Rehe AW 6xxx, vorzugsweise EN AW-6082 oder 6061, verwendet werden.

Legierungen AW 7xxx sind überqualifiziert.

PUR-Integralschaum

- zur Herstellung wird ein Treibmittel wird zugesetzt.

- die fertigen Erzeugnisse weisen eine geschlossene Außenhaut auf (Schwarte), die zur Mitte hin immer grobzelliger wird und eine Elastomer ähnliche Elastizität aufweist.

- Produkte aus PUR-Integralschaum werden häufig mit strukturgeätzten Oberflächen gefertigt.

Typische Produkte: Puffer, Schutzpolster, Armlehnen, usw.

Geeignete Formenbauwerkstoffe

Der Innendruck während des Schäumvorganges ist relativ gering. Unabhängig von der Dichte des PUR-Integralschaums reichen die mittelfesten Aluminium Legierungen, z.B. G.AL® C210R, vollkommen aus.

Soll die Oberfläche eine strukturgeätzte Narbung aufweisen, sind Walzplatten aus EN AW-5083, 6082 oder 6061 zu bevorzugen, da diese eine gleichmäßigere Ätzstruktur ermöglichen als alle Aluminium Gussplatten.

Legierungen AW 7xxx sind überqualifiziert.

PUR-Hartschaum

- wird durch modifiziertes Polyol und Isocyanat plus Treibmittel hergestellt

- hat von allen technischen Werkstoffen die besten Wärmedämmeigenschaften

- ist nicht hygroskopisch und nimmt kein Wasser auf

- kann auch mit geschlossenen Oberflächen als Kontur- und Konstruktionsbauteile (Platten für z.B. Seitenwände) hergestellt werden. Oftmals werden dann auch Anschlussteile aus Metall in die Form eingelegt und umschäum

Typische Produkte: Dämmmaterial in Plattenform in z.B. Haustüren, Garagentoren, Gebäudedämmung oder formgetreuer Dämmstoff in z.B. Kühlschränken; Füllstoff in maritimen Einrichtungen; Wärmedämmung in Haushaltsgeräten, usw.

Geeignete Formenbauwerkstoffe für Dämmplatten

Die Erzeugnisse weisen eine nur sehr geringe Dichte und damit einen sehr geringen Innendruck während des Schäumprozesses auf. Alle mittelfesten Al-Walz und Al-Gussplatten, z.B. G.AL® C210R, sind als Formenbauwerkstoff ausreichend.

Legierungen AW 6xxx und 7xxx sind überqualifiziert.

Geeignete Formenbauwerkstoffe für Kontur- und Konstruktionsbauteile

Der entstehende Innendruck während des Schäumprozesses lässt nur die Verwendung von mittelfesten Al-Walz- oder höherfesten Al-Gussplatten zu. Prädestiniert sind z.B. Walzplatten aus EN AW-6082 bzw. 6061 und G.AL® C330R.

Legierungen AW 7xxx sind überqualifiziert.

RIM (Reaction-Injection-Moulding)

- Herstellung: die Reaktionskomponenten (ohne Treibmittel) werden unter Drücken von 100 bis 200 bar in die Formen eingespritzt

- Die Endprodukte weisen eine extrem große Flexibilität, Schlagzähigkeit sowie eine enorme Zug- und Druckfestigkeit auf.

Typische Produkte: Gehäuse im Maschinenbau, Abdeckungen in Nutzfahrzeugen, Griffe/Griffstücke, E-Motoren-Gehäuse, Innenschilde für Protektoren, usw.

Geeignete Formenbauwerkstoffe

Bei der Verarbeitung von RIM entstehen Reaktions-Temperaturen von min. 70° C, bei dicken Wandungen (Wandstärke >10 mm) auch von ca. 90° C, die sich als Kontakttemperatur auf die Oberfläche der Kavität übertragen. Der Wärmeeintrag in die Form reicht bis ca. 1,5 mm in das Metall. In dieser Tiefe will sich die Oberfläche der Kavität deutlich stärker ausdehnen als der Rest des Formenmaterials, was zu enormen Scherkräften im Metall führt. Gleichzeitig entsteht ein enormer Forminnendruck.

Diesen Kräften können nur hoch Cu-haltige AluminiumLegierungen standhalten. Am besten bewährt haben sich hier die Legierungen EN AW 2017A und EN AW 2219.

Bei geringen Stückzahlen können auch Walzplatten aus EN AW-7075 herangezogen werden.

Alle in Europa gängigen Aluminium Gussplatten sind für solche Anwendungen nicht zu empfehlen.

R-RIM (Reinforced-Reaction-Injection-Moulding)

- bei dieser Type handelt es sich um RIM, dessen Polyol-Komponente z.B. Glas- oder Carbonfasern oder auch Wollastonit zugesetzt wurde.

- die so erzeugten Produkte weisen eine signifikant höhere Schlag- und Kerbschlagfestigkeit als RIM auf und sind auch hochbeständig gegenüber Vibrations- und Schwingungsbelastungen.

Typische Produkte: Kotflügel von Nutzfahrzeugen, Bedienerkabinen von Traktoren, Spoilern an Fahr- und Flugzeugen, Abdeckungen im Großmotorenbau, Gehäuse für Motoren und Getriebe, Außenschilde für Protektoren, usw.

Geeignete Formenbauwerkstoffe

Bei diesem zu verarbeitenden Medium kommt Aluminium an seine Grenzen und sollte letztlich nur für Einzelteile verwendet werden. Sollen geringe Stückzahlen als Prototypen oder Vorserie hergestellt werden, muss die Oberfläche einer Aluminiumform mit geeigneten Maßnahmen, z.B. Hartcoatieren mit absolut vorbildlicher Verdichtung oder Hartemaillieren, geschützt werden. Ein Hartanodisieren/Harteloxieren ist nicht (!) ausreichend.

Alle Füllstoffe, die in R-RIM enthalten sind, sind im höchsten Maße abrasiv und „arbeiten“ die Oberfläche der Form, insbesondere im Einschussbereich, binnen kürzester Zeit ab.

Weist die Oberfläche eine Strukturätzung auf, sind bereits an dem ersten gefertigten Teil Unterschiede am Einschuss und dem Rest der Oberfläche erkennbar. Spätestens ab dem fünften Teil ist die Ätzung nur noch fragmentartig vorhanden. Ähnlich verhält es sich mit der Maßhaltigkeit.

Für Serienteile kommt somit nur Stahl als Formenbauwerkstoff infrage.

Thermoplaste (Plastomere)

Keine andere Kunststoffgattung kennt so viele Variationen wie die der Thermoplaste. So simple Gegenstände wie Verpackungen, Joghurtbechern und Kunststoffflaschen sind aus diesen Kunststoffen gefertigt aber auch technisch anspruchsvolle Teile für z.B. Abdeckungen, Verkleidungen und dergleichen in Fahrzeugen, Gehäuse von Haushaltsgeräten, etc. werden aus den unterschiedlichsten Thermoplasten hergestellt.

Ähnlich wie bei dem Elastomer-Spritzgießen wird ein Granulat oder Pulver mittels Spritzgießmaschinen in die jeweiligen Formen eingespritzt. Allerdings wird hier, anders als bei den Anlagen für die Elastomereverarbeitung, das Granulat in der Förderschnecke erwärmt und plastifiziert. Die Schnecke inkl. dem Einspritzkopf wird als Plastifiziereinheit bezeichnet.

Typische Produkte: Massenartikel für die Lebensmittelindustrie, Gebrauchsgegenstände, Elektrowerkzeuge, Elektronikindustrie, etc.

Geeignete Formenbauwerkstoffe

Formenbauwerkstoffe werden primär gewählt mittels der Kriterien

- Gesamt-Ausbringungsmenge

- Einspritztemperatur des Mediums

- Formtemperatur

- Einspritz- und Schließdruck

Beispiel für Thermoplaste

Aluminium wird wegen der geringeren Formerstellungskosten und der sehr guten Wärmeleitfähigkeit bevorzugt verwendet. Dem steht jedoch die geringere Standzeit (Gesamtausbringung an Fertigteilen) gegenüber. Da Aluminium ein im Vergleich zu Stahl sehr weicher Werkstoff ist, ist der Verschleiß der Formen auch dann größer, wenn eine Aluminiumform einen Oberflächenschutz, z.B. Hartanodisation oder eine chemische Vernickelung, aufweist. Weiterhin muss beachtet werden, dass nicht alle Aluminium Legierungen für den Kontakt mit Lebensmitteln zugelassen sind (geregelt in DIN EN 602). Pauschal gilt, dass alle Aluminium Legierungen aus der Reihe EN AW 5000 und die meisten aus der Reihe EN AW 6000 zugelassen sind.

Legierungen EN AW 2000 und 7000 sind nicht für den Kontakt mit Lebensmitteln zugelassen. Werden solche Aluminium Werkstoffe für z.B. Formen für Joghurtbecher verwendet, müssen die Formen einen lebensmittelunbedenklichen Oberflächenschutz aufweisen, z.B. chemisch vernickelt sein.

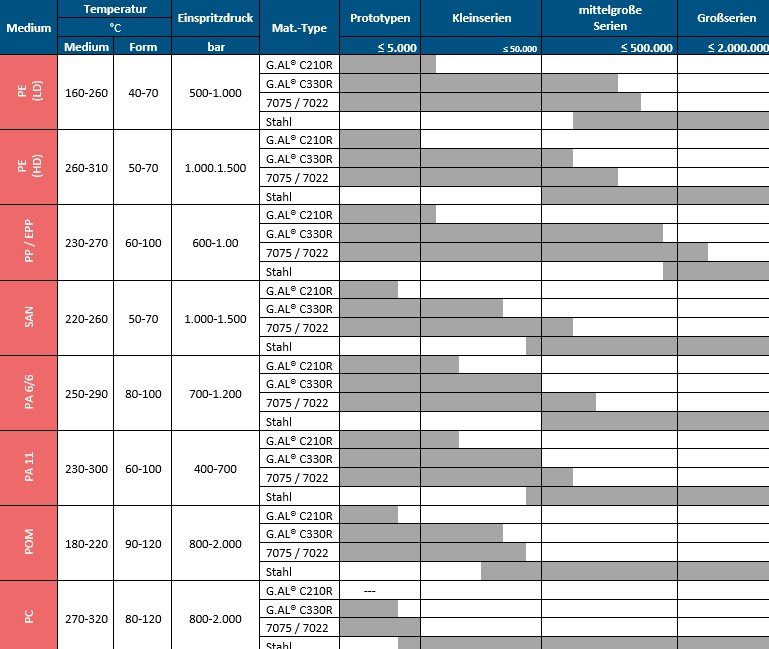

Welcher Werkstoff sinnvoll ist, kann der Tabelle „Werkzeugstandzeiten“ entnommen werden.

Formenstandzeiten (Werkzeugstandzeiten)

Die folgende Tabelle kann Richtwerte für mögliche Formstandzeiten angegeben.

Die in den Tabellen dargestellten möglichen Formenstandzeiten weisen immer eine sehr große Abhängigkeit auf u.a. von:

- der Erzeugnisgeometrie,

- der Oberflächenbeschaffenheit und Struktur,

- von Los- und Einlegeteilen,

- der Formkonstruktion und

- Verwendung sekundärer Werkstoffe (z.B. diverse Anschlussteile, verwendete Schrauben, etc.),

- Passgenauigkeit von Formober- zu Formunterteil und Gestaltung der Führungsbuchsen,

- Auslegung der Kühlkreisläufe und verwendete Kühlmedien,

- der Wartung und Pflege,

- verwendete Anlagentechnik und deren technischer Zustand,

- Umgebungseinflüsse,

- Güte der zu verarbeitenden Medien (z.B. Restfeuchtegehalt) sowie

- vom Handling.

Alle Angaben in der folgenden Tabelle stellen lediglich unverbindliche Richt- bzw. Erfahrungswertewerte dar. Ansprüche auf Vollständigkeit und Erfüllung der in den Schaubildern dargestellten möglichen Ausbringungsmengen können nicht abgeleitet werden.

weitere Themen

Faszinierendes Projekt aus G.AL® C250 ELOX PLUS

Bei der Anwendung unseres Werkstoffs G.AL® C250 ELOX PLUS durch die Seitz + Strenger GmbH & Co.KG ist ein Tisch entstanden, der nicht nur funktional, sondern auch ästhetisch beeindruckend ist.

Ist das eigentlich noch Alu ?

Industrien mit den höchsten Anforderungen stützen sich zu Recht auf den leicht zu verarbeitenden Werkstoff Aluminium. Auch die Medizintechnik würde ohne den Einsatz von Aluminium nicht in dem heute bekannten Maße funktionieren.

Wärmebehandlung ohne Einsatz von Erdgas

Wie ein deutscher Hersteller weltweit einen Alleingang macht und dabei zur Referenz für Qualität wird